すくい面にラップ処理をして品質向上&耐久性向上

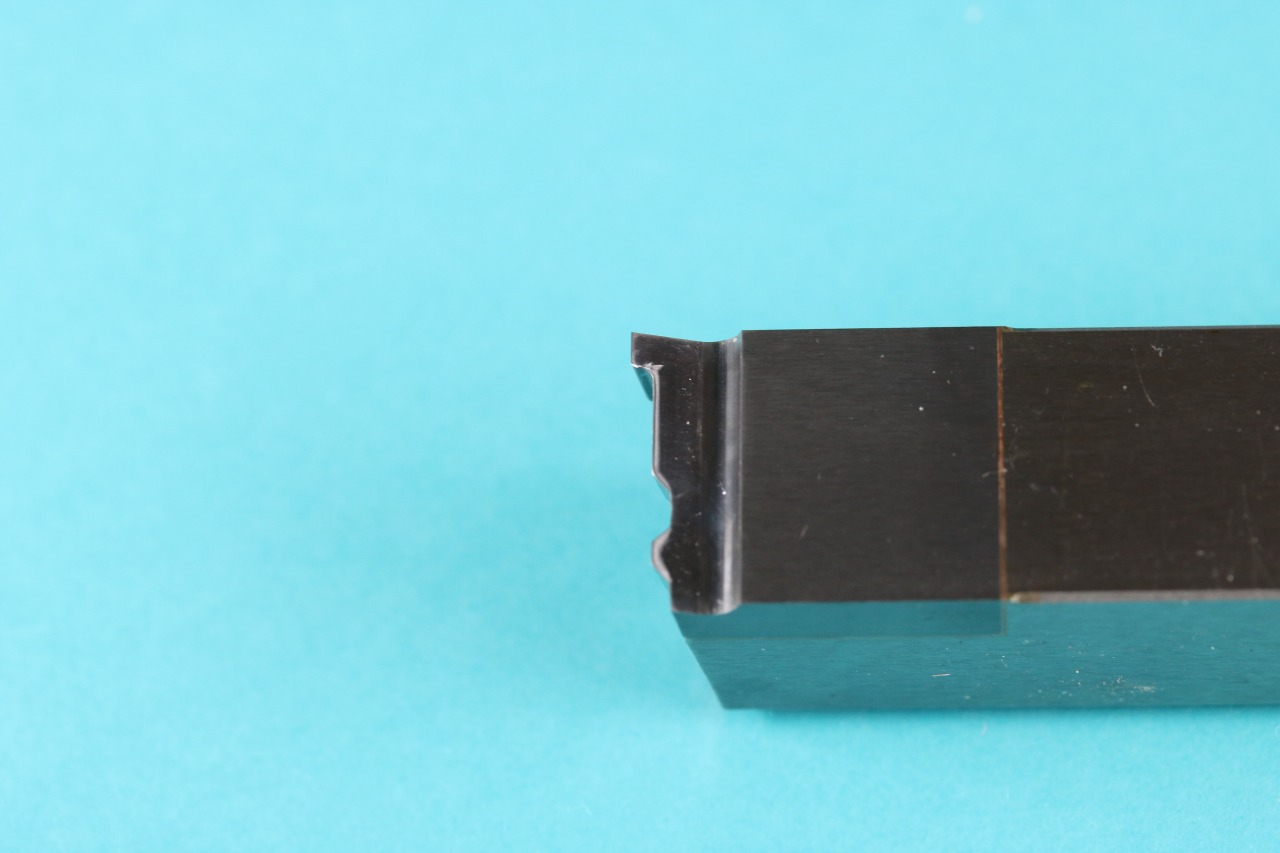

こちらは、2段形状の総型バイトの刃先欠けにあわせて切りくずがスムーズに流れていないというご相談に対して、すくい面やR部分にラッピング処理をご提案して、チッピング防止&工具の長寿命化を実現した技術提案事例です。

刃先の欠けにあわせて切りくずがスムーズに流れていない...。

今回のお客様からは、2段形状の総型バイトの刃先欠けに関するご相談をいただきました。被削材としてはアルミや銅などの非鉄金属や樹脂で、刃先の欠けにあわせて切りくずがスムーズに流れていないとのことでした。

切りくずがスムーズに流れないと、切削中に工具が切りくずを巻き込むようになってしまいます。すると、切りくずが工具を挟むような形になり、結果として刃先でチッピングのような欠けが発生してしまいます。

また、切りくずがスムーズに流れずに堆積してしまうと、切削面に切りくずが擦ってしまい、切りくずによる筋が切削面についてしまいます。そのため、切りくずがスムーズに流れないと、切削工具の破損だけでなく、表面性状の悪化にもつながってしまいます。さらに、切りくずの堆積がひどい場合は、切削工具が破損してしまう可能性もございます。

すくい面やR部分にラッピング処理!

そのため当社では、すくい面やR部分にラッピング処理をすることをご提案いたしました。具体的には、すくい面とR部分の段差をラッピング処理により取り除くことで、切りくずの流れを良くするようにしました。さらにすくい面のR部分にもラッピング処理を施すことで、切りくずの流れが加速するようになります。

Point

結果として、非鉄金属や樹脂を切削加工する際に、切りくずの流れが良くなり、チッピングの防止につながったとのことです。チッピングを防止することで、工具の長寿命化にもつながるので、大きな意味ではコストダウンにもつながります。

今回は2段形状のバイトでしたが、1段のバイトでもすくい面にラッピング処理を施すことで効果が期待できます。

株式会社 ビット

株式会社 ビット