平面研削加工とは?概要から種類、当社の対応可能範囲までご説明します!

今回は、平面研削の概要から種類、当社で対応可能な研削の詳細についてお伝えしていきます。

平面研削とは、被削材(ワーク)の表面を砥石を使用して高精密に研削し、

高い平面度・平行度を実現する加工方法です。

主に平面研削盤(surface grinding)という工作機械が使われます。

平面研削では、高速回転する砥石にワークを押し当て、ワーク表面の凹凸を数μm単位で削り取っていきます。

また、平面研削はさまざまな製品に対応できるため、研削加工では最も広く使用されており、

精密部品・精密工具の仕上げに広く用いられています。

さまざまな製品加工に対応できる平面研削では、

加工するワークや生産数によって適切な平面研削盤を用いることが重要となります。

そこで、次に平面研削盤の種類をそれぞれ詳しく解説していきます。

平面研削盤の種類

平面研削盤は主に砥石軸とテーブルから成り立っています。

テーブルには長方形の角テーブルと円形の円テーブルの2種類があり、砥石軸も、テーブル面に対して主軸が垂直な立軸型と主軸が平行な横軸型の2種類があるので、テーブルと併せると大きく分けて下記の4パターンに分かれます。

上記の4つの型について、適している加工も踏まえながら詳細をご説明いたします。

※上記の①~④についてそれぞれクリックしていただくと、該当の項目に移動します。

①立軸角テーブル型

立軸角テーブル型とは、

テーブル面に対して主軸が垂直方向で、角テーブルを備えている平面研削盤になります。

立軸角テーブル型では、ワークを固定(チャッキング)したテーブルを水平方向(左右)に往復運動させ、

砥石側面をワークに押し付けて研削します。

また、砥石側面での研削により大きな面積を研削できるため、研削効率のよい荒加工向きと言えます。

立軸角テーブル型は、長尺のワークの加工に適しています。

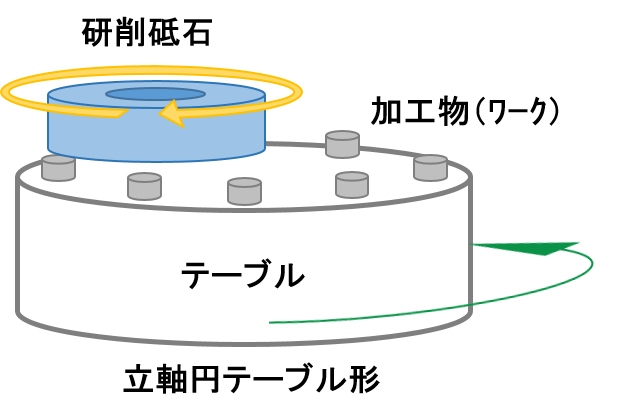

②立軸円テーブル型

立軸円テーブル型とは、テーブル面に対して主軸が垂直方向で、

円形テーブルを備えている研削盤で、ロータリー研削盤とも呼ばれます。

こちらは、円形テーブルにワークを複数並べ、テーブルを回転させて研削します。

立軸円テーブル型は、

高い精度で複数部品を同じ厚みに揃えることができるため、小さな部品を量産するのに適しています。

研削面はクロスハッチと呼ばれる網目状の研削目になります。

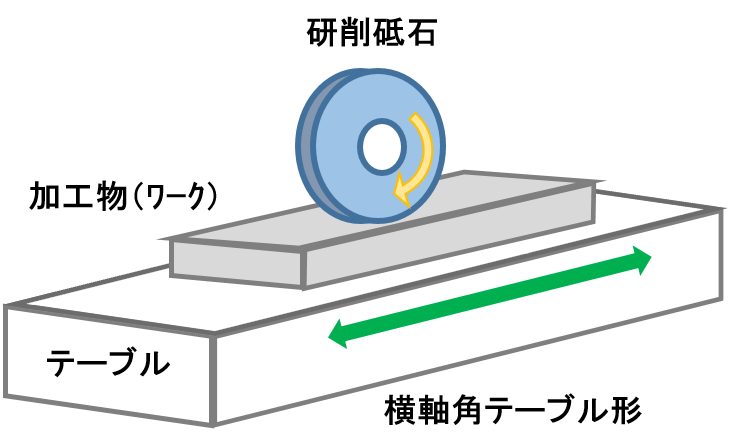

③横軸角テーブル型

横軸角テーブル型とは、テーブル面に対して主軸が平行につき、

角型テーブルを水平方向に往復運動させながら、砥石の外周面で研削を行う研削盤です。

平面研削盤の中では最も広く普及しており、当社でも10数台ある平面研削盤のうち、

ほとんどの平面研削盤がこのタイプになります。

横軸角テーブル型では、荒加工はもちろんですが、

面粗さが良好なので仕上げ加工が可能で、非常に綺麗な平面を得ることができます。

また、立方体や直方体のワークの精密加工・段差の研削加工を得意とします。

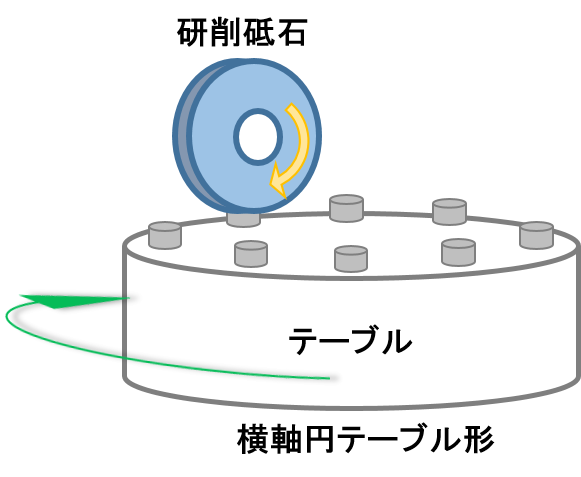

④横軸円テーブル型

横軸円テーブル型とは、テーブル面に対して主軸が平行につき、

円形テーブルを備えている研削盤で横軸ロータリーとも呼ばれます。

こちらは、加工精度も高く、円形や正方形のワークの加工に用いられます。

横軸角テーブルに比べると生産性が高く、小さな部品を量産するのに適しています。

このように平面研削盤には4つのパターンがございますが、

実際に行う加工方法にもいくつか種類がございます。

次の項目にて各加工方法についてご説明いたします。

研削による加工方法とは

基本的な研削方法として、主に「トラバース研削」と「プランジ研削」の2点がございます。

■トラバース研削

テーブルを左右に往復運動させ、砥石をテーブル前後方向に移動させ平面を得る研削です。

■プランジ研削

前後方向に移動させずに垂直に切込んで溝を得る研削です。

また、その他にも多様な研削方法がございます。

■コンタリング研削

コンタリング研削は成形研削加工とも呼ばれ、ワークを任意の形状に成形し仕上げる研削加工のことです。

こちらの研削方法は数値制御が可能な平面研削盤で、

テーブルを左右に往復運動させ、砥石軸上下・テーブル前後軸の2軸を同期させて研削加工を行います。

そのため角度の研削だけでなく、簡単にRの成形や輪郭に沿った研削加工を行う事ができます。

また、1個1個加工するのではなく、マグネットチャックに並べて複数個を同時に加工できることが

平面研削による成形研削加工のメリットです。

よって、納期短縮・コストダウンに貢献することができます。

■クリープフィード研削

クリープフィード研削とは、超低速で左右のテーブル送りを行い、

通常研削よりも数百倍から数千倍の深い切り込みを与えて研削を行う方法です。

こちらの研削方法はホイールへの研削抵抗は大きくなりますが、

砥粒のアタック回数が少なくなることから砥石ライフを伸ばし、砥石の形崩れ・摩耗を抑えることで

精度や低コストに貢献します。

また、砥石幅の寸法を管理して1パスにて高精度の溝研削を行ったり、予め砥石を成形加工しておくことで、

砥石形状をそのまま転写したワーク形状を1パスで得ることも可能です。

このように、様々な研削方法があり、それぞれで特徴やメリットも異なります。

当社では、寸法精度・仕上げ面・生産効率などを考慮してさまざまな研削方法を組み合わせ、

最適な条件になるようにノウハウを生かし、日々改善を行っています。

平面研削を行う際のワーク固定方法

平面研削における加工方法にはいくつか種類があると解説いたしました。

ここでは、実際に研削する際のワークの固定方法についてもご説明いたします。

基本的なワークの固定方法は、電磁チャックによるマグネット吸着や真空チャックなどが挙げられます。

当社では主にマグネットチャックを用いています。

また非磁性ワークを固定したい場合は、マグネットチャックだと吸着することができません。

このような場合は、磁性を持つブロックや精密バイスで固定したり、

形状によってはホットメルト・パラフィンワックスを用いて固定する方法もございます。

当社の研削加工について

ここまで平面研削の概要から、実際に研削加工する際の方法について解説いたしました。

最後に、実際に平面研削を行いたい場合に、当社でご提案できる加工内容について各項目に分けてお伝えいたします。

①可能な加工材質

当社では、超硬・タングステン・CBN・サーメット・セラミックなどの高硬度材からSKH・SUS・SC・SK・SKS・SKD・SCM・SUJ・FCなどの炭素鋼・合金鋼や、異種金属ロウ付後の同時研削など、

様々な金属の研削を得意としております。

また、当社での研削加工実績としまして、非磁性ワークである超硬の厚み0.3㎜の薄板プレート仕上げや、

SK材を厚み0.2㎜に仕上げたうえ、刃付け作業まで行うことが可能です。

②使用砥石

当社で使用している砥石は、アルミナ系(WAなど)や炭化ケイ素系(GCなど)などの一般砥石から、

超砥粒と呼ばれるダイヤモンド・CBN(立方晶窒化ホウ素)ホイールがございます。

これらの砥石を材質・ワークに合わせて使い分け、お客様の要望・指示された仕様に仕上げていきます。

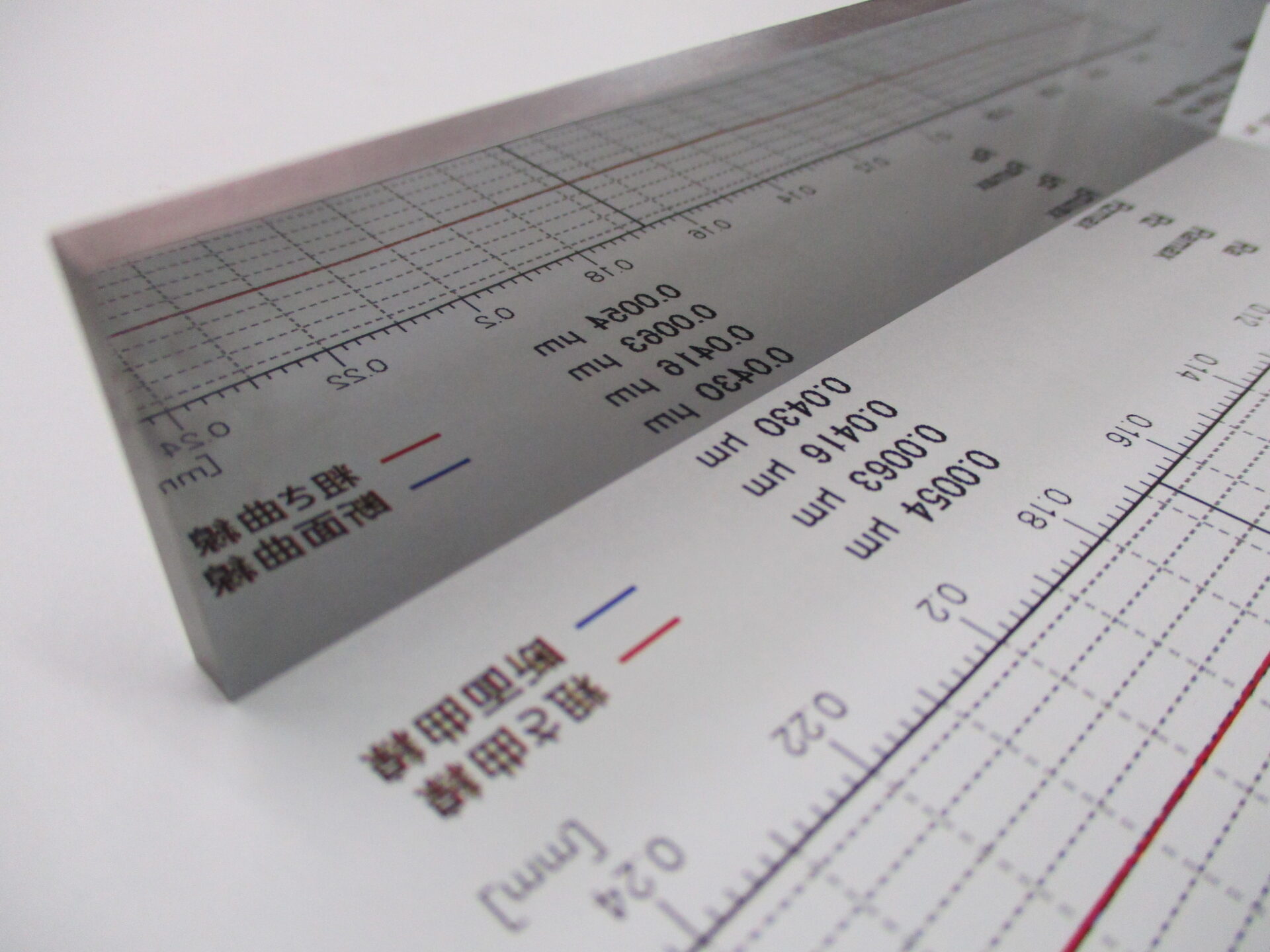

③寸法精度

寸法精度では±0.001㎜以下でのサブミクロンオーダーが可能です。

当社のゲージ加工実績として、±0.5μm(0.0005㎜)での実績がございます。

④仕上げ面粗さ

面粗さではRa0.01μm以下・Rz0.1μm以下が可能です。

また、ラップ処理をすることでRa0.005μm・Rz0.04μmで仕上げ加工することも可能となっております。

⑤幾何公差

幾何公差では、平行度・直角度の精度を±0.002以下にする精密さにて6面加工を行うことが可能です。

⑥角度の研削

当社では、6面研削だけでなく、傾斜(テーパー)のついた角度の研削やR加工も高精度にて行います。

傾斜式マグネットチャックによる研削加工や、コンタリング研削で加工をします。

角度公差は±0°01′00″での加工実績がございます。

平面研削に関する技術と最新の設備のご紹介

当社には、60年以上に亘り培われた技術と最新の設備がございます。

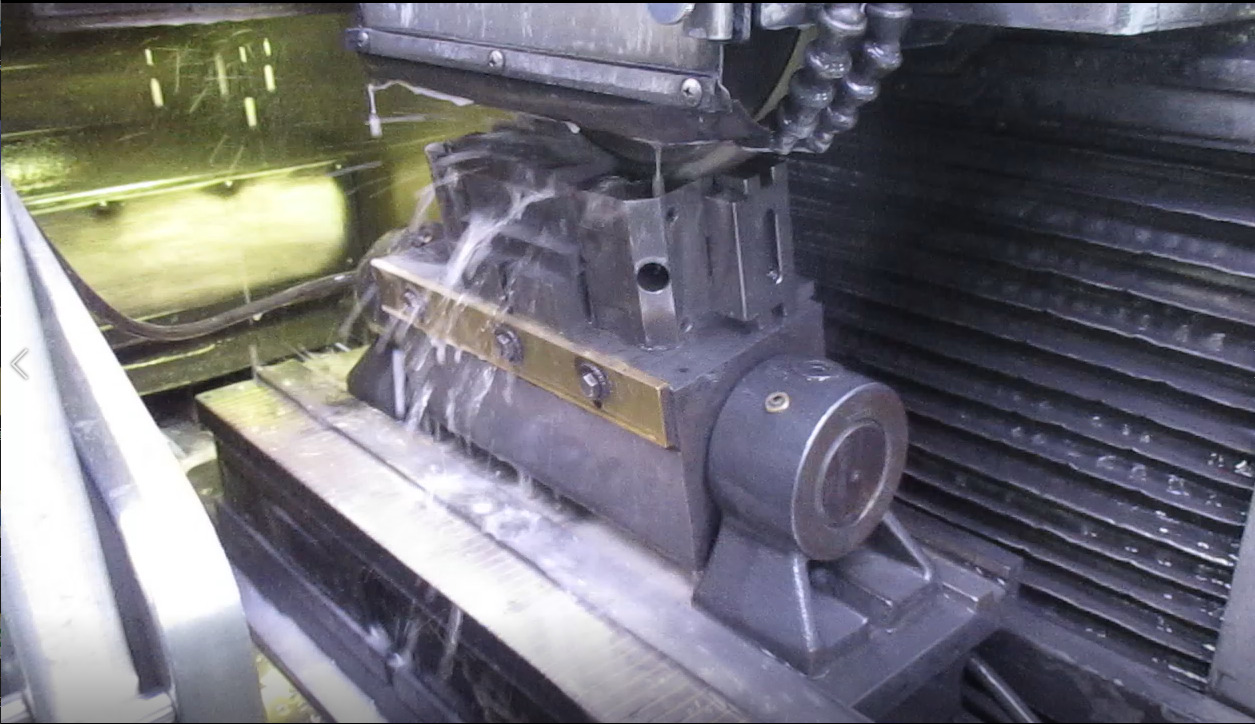

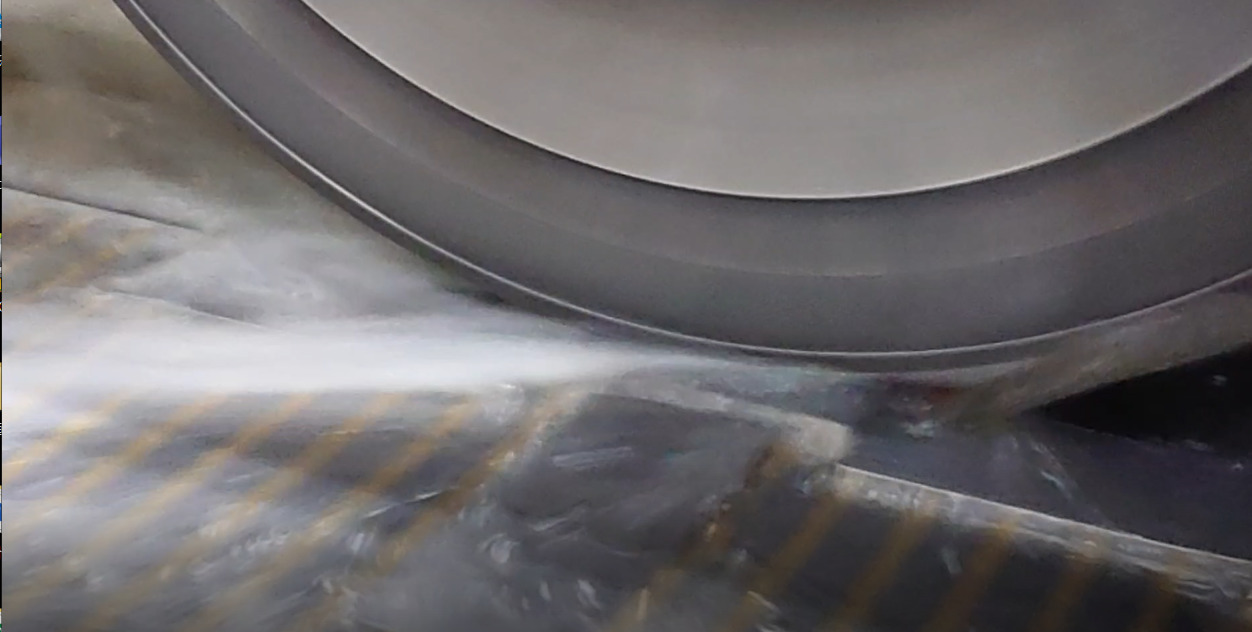

当社の研削加工は、ワークを研削する際の研削熱を抑え、

精度向上・品質の安定化・チッピング防止・防錆・潤滑・切り屑の除去・環境面への配慮などの理由から、

湿式による研削を基本としています。

それに伴い、当社平面研削盤では、その研削液を研削点へ供給するノズル部分に

マイクロファインバブル(直径数百nm以下の気泡)を発生させる特殊装置を搭載しています。

冷却効果が格段に高まり、従来よりも数倍の切込みを与えられることで加工時間の短縮を可能にすると同時に、気孔内を洗浄することで砥石の目詰まりを防止し、切れ刃が維持され、低コスト・生産性UPに貢献します。

また、加工中・加工後に厚み・巾が自動で測定できる自動測長機能も搭載することで

加工後の測定の手間を減らし、生産性をUPさせることができます。

当社の設備の様子がわかる動画がございますので、ぜひご覧ください。

▼動画でわかる!当社のCNC工具研削盤をご紹介▼

▼動画でわかる!当社のCNC円筒研削盤をご紹介▼

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

今回は、平面研削についてご紹介しました。

特殊超硬バイト 開発ラボでは、総型バイトにつきましても数々の実績があります。

お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。

創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット