ハイスとは?(高速度工具鋼:HSSとは?)特徴や種類からメリット・デメリットまで

『ハイス』とは『高速度工具鋼』のことを意味し、

ハイスピードスチール(High-Speed-Steel:HSS)を略して『ハイス鋼(ハイスコウ)』と呼ばれます。

日本工業規格(JIS)では『SKH』で識別されていますが、これは(S)スチール(K)工具(H)ハイスピードのそれぞれの頭文字からとったものとなります。

その名前の通り、主に切削工具などによる高速切削加工に使われます。

ハイスの特徴

ハイスとは、鋼にクロム(Cr)、タングステン(W)、モリブデン(Mo) 、バナジウム(V)

、バナジウム(V)

といった金属成分を加えた鉄鋼材料で、切削加工後に焼き入れ等の熱処理を施したあと、研磨により成形して使用

されることが一般的です。

また、入手しやすい鉄鋼材料としては最も硬度が高く、耐磨耗性にも優れた材料となります。

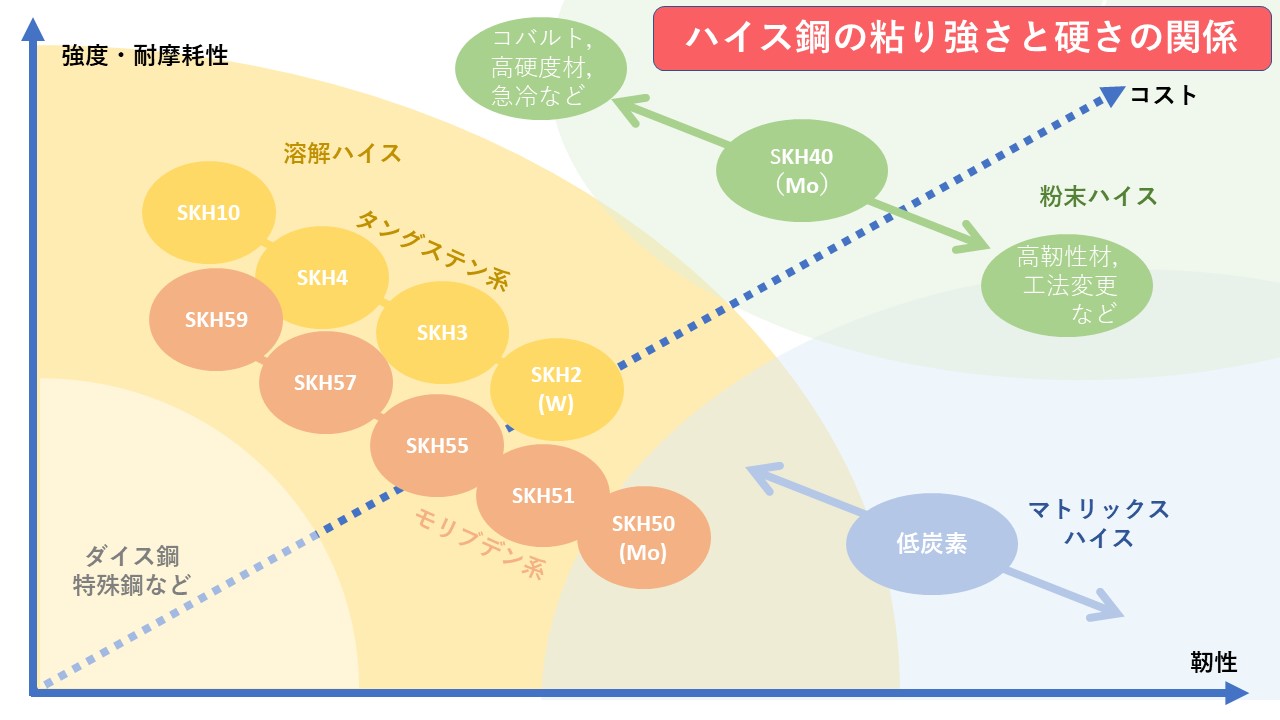

●ハイスの硬さ(硬度)とねばり強さ(靭性)

工具に使われる材質は、「硬度」と「靭性(じん性)」によって、加工用途や切削能力が変化します。

ハイスの焼き入れ硬度は、後述するハイスの種類にもよりますが、HRC60~HRC69程度の高硬度への対応が可能になります。

一般的に、硬い工具は摩耗に強く、切れ味が高い反面、ねばり(靭性)が弱いため、チッピング(欠け)が起こりやすくなりますが、ハイスは硬度が高く、かつ靭性が超硬合金よりも優れているため、チッピングや折損に対する耐性が高くあると言えます。

なので、ねばりが強く、振動にも強い工具はエンドミルのような断続切削に向いていますが、断続切削は、切削中の工具に強い力が何度も加わるため、工具に強い衝撃がかかります。

そのため、靭性が弱い硬すぎる超硬合金では刃先が欠けてしまうことがあります。

ハイスの工具は、高硬度な状態においても適度な靭性により、工具が折損しにくいと言えます。

その反面、強い衝撃が加わったときには工具に歪みが生じて加工精度が落ちてしまうこともあります。

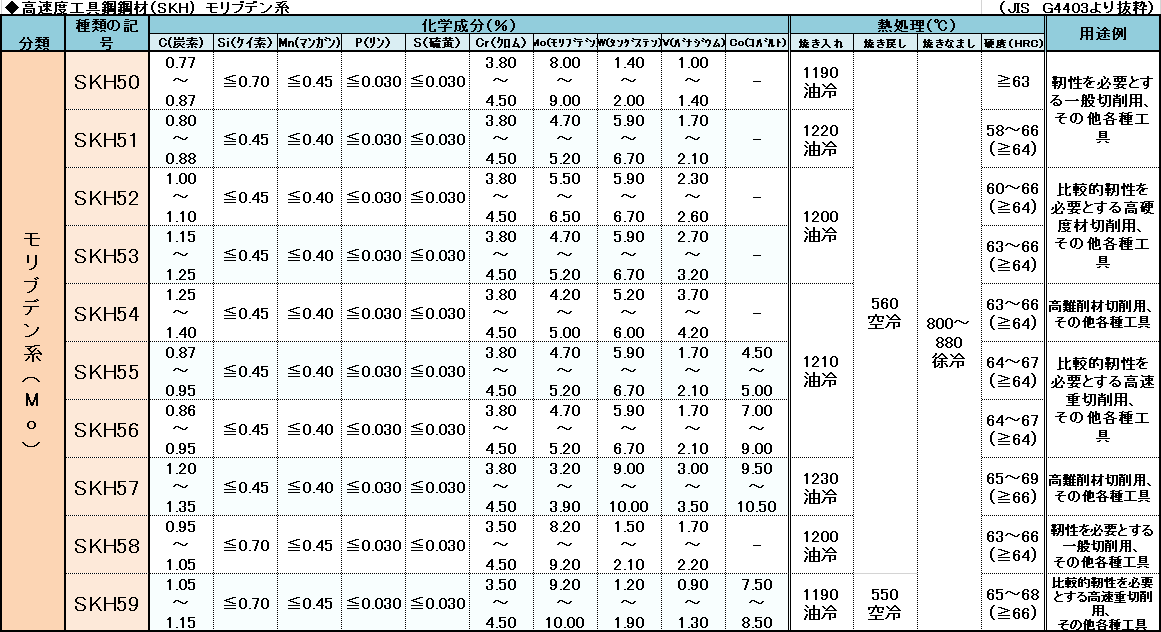

ハイスの種類

【ハイスの製造方法】

ハイス鋼の製造方法には『溶解ハイス』と『粉末ハイス』という2種類に分けることができ、それぞれに特徴があります。

●溶解ハイス

●溶解ハイス

一般的にハイスと呼ばれる材料は、ほとんどが溶解ハイスを指します。

一般的な鉄鋼材料・合金鋼・工具鋼などを製造する要領と同様に、原料を電気炉などで溶解したものを成形・圧延したものを溶解ハイスと分類しています。

後述するもう一方の『粉末ハイス』と比較すると「耐摩耗性」や「じん性」は低く、金属の組織を構成する結晶の粒度が比較的粗いため、包丁のような繊細な切れ味が求められる刃物としては切れ味が悪い印象があります。

とは言っても、溶解ハイスが現在オーソドックスなハイスとなっており、コスト面では優れています。

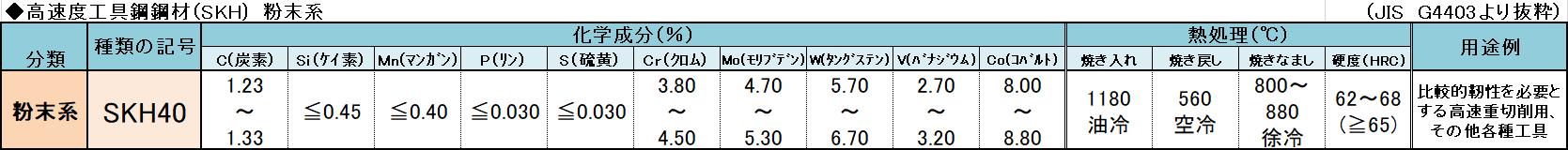

●粉末ハイス

粉末ハイスはパウダーハイスとも呼ばれ、粉末冶金法によって製造されるハイスのことです。

原料を溶かして、それを更に微粉末化し、熱と圧力をかけながら焼結し成形することにより、金属組織がより緻密で結晶粒も小さいハイスとなります。

この粉末ハイスは溶解ハイスと比較すると、見た目には違いが判りませんが、靭性や耐摩耗性に優れ、疲労にも強く、工具寿命もより長いという特徴があり、高いパフォーマンスが期待できますが、コスト面では溶解ハイスよりも高価になります。

JIS規格ではSKH40が粉末ハイスに相当する規格となります。

【ハイスの分類】

ハイス鋼は、溶解ハイスであるタングステン系ハイス(W)とモリブデン系ハイス(Mo)の2種類に大分類されていましたが、近年ではそれに加えて、マトリックス系ハイスや粉末ハイスといったものも分類されることがあり、それぞれに特徴があります。

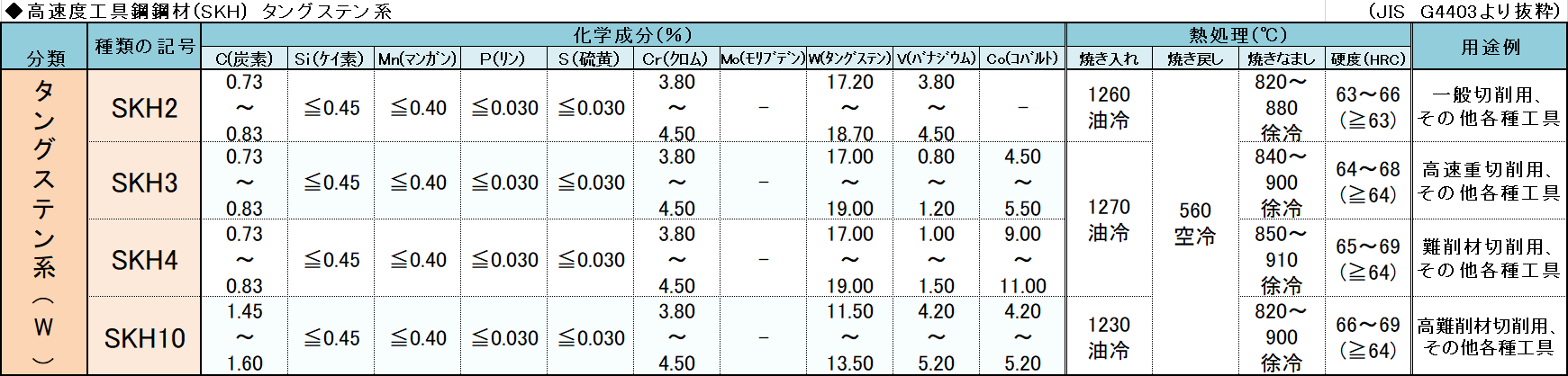

●タングステン系ハイス

およそ18%のタングステンを添加した鋼です。(11.5%~19%)

タングステン系の高速度工具鋼(ハイス鋼)には、モリブテン(Mo)は含まれません。

代表的な鋼種としては、SKH2・SKH3・SKH4・SKH10が挙げられます。

硬度と耐摩耗性に優れ、多くの切削工具に使用されています。

●モリブデン系ハイス

およそ5%のモリブデン(Mo)と、およそ6%のタングステン(W)が添加された鋼です。

タングステンが高価かつ融点が高いため、タングステンの含有量が多いとコスト面や高い焼入れ温度が必要になることから、それに変わって半分量で同等の効果が見込めるモリブデン(Mo)に置き換わってきたという経緯があリます。なので、低コストで熱処理しやすいモリブデン系ハイスが広く使われています。

モリブデン系ハイスはタングステン系に比べて靭性が高く、粘り強さを持つのが特徴です。

硬度をそれほど高くせずに、衝撃のかかる高硬度材に対応する切削工具として使われることもあります。

また靭性が高いため、プレス金型にも適しているなど、用途が広く便利なハイス鋼です。

代表的な鋼種としては、SKH50~SKH59などの10種となります。

●(コバルトハイス)

コバルトハイスとは、モリブデン系ハイスにコバルト(Co)を加えた材質です。

従来のハイスに比べて更に硬度が上がり、耐摩耗性に優れます。

基本的な考え方として、通常のハイスよりもコバルトハイスは、高硬度、耐磨耗性を持ちます。

(通常ハイス < コバルトハイス)

コバルト粉末を粉末冶金で焼き固めた『コバルト粉末ハイス』も存在し、両方の特性を併せ持っています。

●マトリックス系ハイス

通常のハイスよりも炭素量を低く抑えて、HRC56~HRC62程度の硬さにおいて、従来のダイス鋼にはなかった強さや高靭性化・耐熱性を持たせるように調整されたハイスのことです。

このマトリックス系ハイスは『セミハイス系』といわれる場合もあり、準ハイスという意味合いになりますが、成分的にも従来のハイスとダイス鋼の中間的な成分構成になっています。

●粉末ハイス

ハイスの製造方法でもご紹介したように、従来のハイスと比較し、靭性・耐摩耗性・高寿命と優れた鋼材となります。

従来ハイスよりもコバルトハイス、コバルトハイスよりも粉末ハイスの順で高い靭性を持っています。

(従来ハイス < コバルトハイス < 粉末ハイス)

ですので、特に靭性が必要な工具に粉末ハイスは有効です。

『コバルト粉末ハイス』も同様の製法で作られています。

なお、SKH57・SKH55・SKH51などのハイス角材・平板材というのは、ほとんど世の中には流通しておらず、

丸材での流通が多くなっています。

しかし、特殊超硬バイト開発ラボでは、様々なサイズの角材に対応できるノウハウがありますので、

材料についてお困りの際はご相談ください。

また、SKH51などの薄板の対応もスキンパス板などを利用することで、余分に大きな材料から引き出す必要がなく、材料・品質・コスト・納期・お客様の要望など様々な視点から、最適な材料にて加工できる体制が整備されています。

ハイス工具のメリットとは?

①コストパフォーマンスに優れる

②振動にも強いため、断続切削に向いている

③ねばり(靭性)が高いため、チッピング(カケ)や折損が起こりづらい

④チッピングに強いため、ホーニングを施す必要がない

ハイス工具のデメリットとは?

①加工精度に劣る

②加工速度が制限され、遅くなる

③耐熱温度が低い

④切削材が限定される

⑤一部できないコーティングが存在する

ハイスの硬度低下

材料として成形されたハイスは、我々機械工具メーカーでの切削工具・特殊工具の製造過程において、要求された硬度になるように熱処理を施した後、完成された高硬度なハイス工具がユーザー様のもとで使用されています。

材料として成形されたハイスは、我々機械工具メーカーでの切削工具・特殊工具の製造過程において、要求された硬度になるように熱処理を施した後、完成された高硬度なハイス工具がユーザー様のもとで使用されています。

しかし、熱処理後の高硬度ハイスは、再び600℃程度の高温下になることにより急激な硬度低下が起こり、切削性能・工具寿命に大きな影響を及ぼしてしまうので、注意が必要です。

●ユーザー様での加工上の注意点

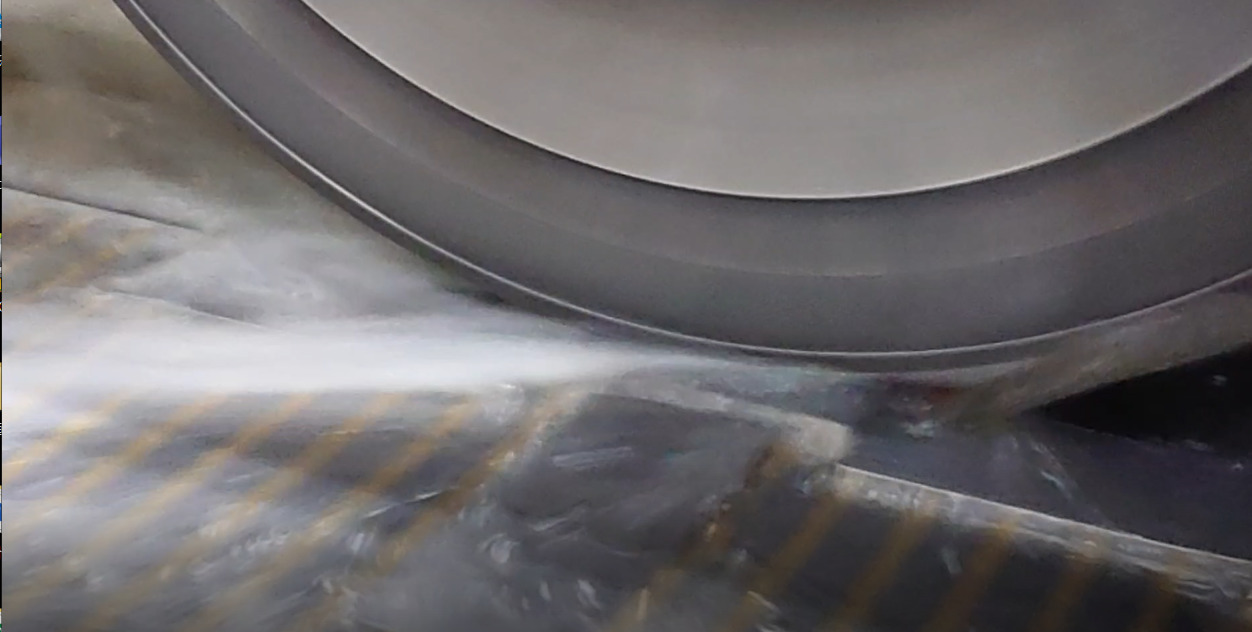

工具加工中の切削熱が高くなり過ぎてしまうと、工具としての性能が著しく低下し、仕上げ面・寸法精度・工具寿命などに影響が出てしまうので、適切な対応が必要です。

①鋭い工具へ交換し、切削抵抗を下げる。

②適切な切削油を選定し、潤滑を行う。

③切削油の供給ポイントを変更する。(切削点・特にシャンク側の冷却が重要)

④切削速度を抑える。

⑤切り屑の排出を適切方法にする。

●ハイス工具製造過程での注意点(開発ラボでの注意点)

●ハイス工具製造過程での注意点(開発ラボでの注意点)

①ハイス材の切削・研削加工中に発生する熱を抑制する必要があるため、適切に管理された切削油・研削油を用いての湿式加工が必要です。

特に刃先部分は切れ味に直接影響するため、細心の注意と経験を持って加工しなければなりません。

②ハイスのロウ付は高温化が避けられないために、

焼きが鈍り、硬度が低下し、切れ味・寿命に大きく影響しまうことから、敬遠される工具メーカー様もいらっしゃいます。

しかし、特殊超硬バイト開発ラボでは、ろう材の研究・ロウ付け温度・条件の最適設定などの長年の経験・ノウハウによる低温ロウ付技術を確立しておりますので、ハイスの硬度低下を抑えてのロウ付工具の製作が可能です。

また、硬度低下の恐れのあるハイス鋼は全数硬度検査を行い、

品質には万全を期しておりますので、ハイス工具によるお困りごとがありましたら、特殊超硬バイト開発ラボにぜひご相談ください☆

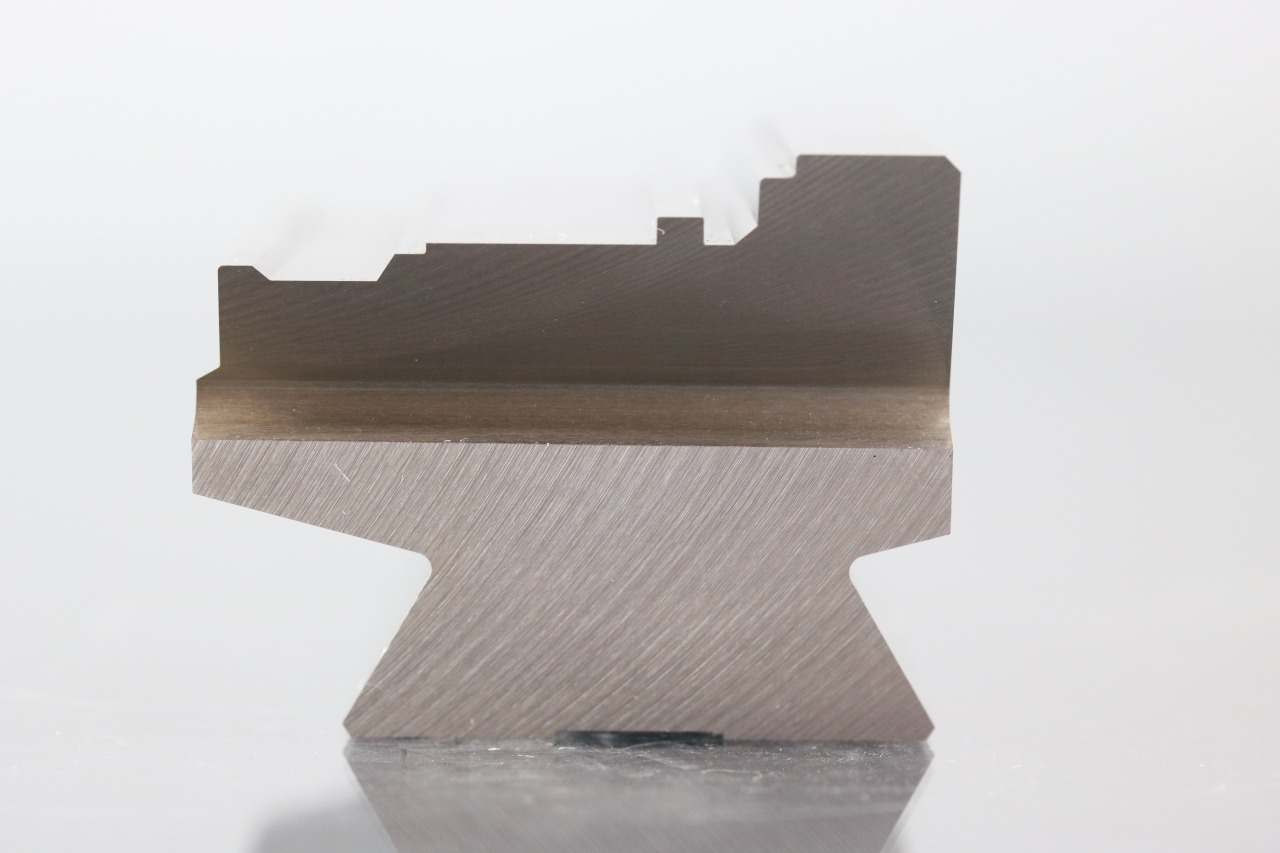

開発ラボ ハイス工具の事例

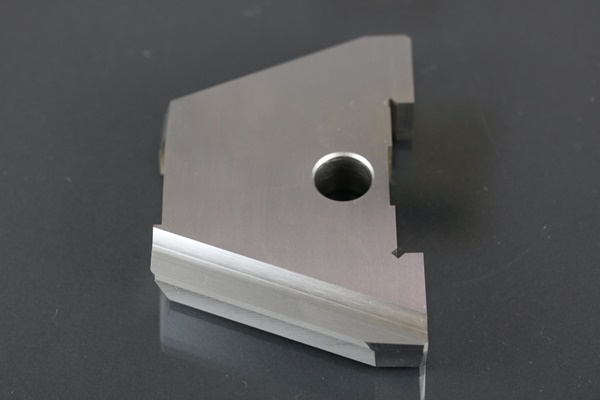

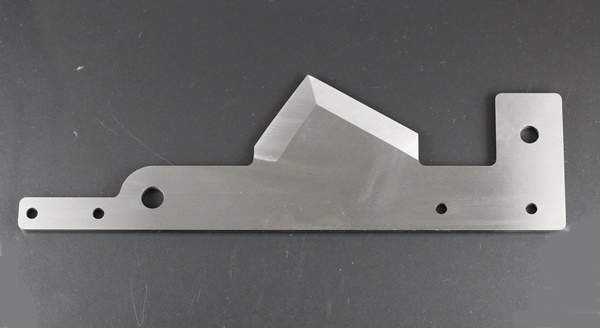

弊社では、タングステン系ハイス・モリブデン系ハイス・粉末ハイスなど、ベストの材質を選定して、総型バイト・切断カッター・スローアウェイチップ・パンチ等、様々なオリジナル工具を、60年の技術とノウハウで数多く手掛けています。

| ■刃物タイプ選択可能 ホースニップル用総型バイト

<刃物特性>

|

| ■スローアウェイドリル

<刃物特性>

|

| ■開先倣いローラー 溶接の前に溶接継手に設けられる溝状の窪みを開先といいますが、開先部に溶接ワイヤーを ・・・・・

|

| ■キー溝仕上げ加工を行う、面取りまでを付加した、先ムクの総型スロッター工具 <刃物特性>

|

| ■ホース切断刃 工業用ホースを切断する、切断刃 <刃物特性> ・・・・・

|

| ■凸R仕上げ専用工具

<刃物特性>

|

お薦めの工具材質 技術コラム

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

今回は、ハイスの特徴についてご紹介しました。

特殊超硬バイト 開発ラボでは、ハイス工具のロウ付、成型につきましても、数々の実績があります。

お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット