CNC平面研削盤の加工ソフトとは?CNC研削盤だからこそ実現可能な研削方法をご紹介☆

我々、作業者の技術を下支えする工作機械は、日々進化を続けています。

時代と共に、汎用研削盤からCNC研削盤へと主流が変わっていくなかで、平面研削盤も進化をして来ました。

そこで今回は加工ソフトを中心に、

汎用平面研削盤とCNC平面研削盤にはどのような違いがあるのか・何ができるのか、

また、CNC平面研削盤だからこそ実現可能な研削方法やメリットなどをお伝えいたします。

高度な成形研削を可能にするために、CNC平面研削盤のオリジナル加工ソフトがあります。

様々な形状に対応する加工ソフトですが、日本語対話入力方式の固定サイクルで、複雑なNCプログラムの知識が必要ありません。

そのため、作業者の熟練の技術を遺憾なく発揮する研削加工ソフトとなっています。

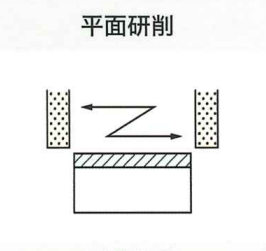

基本的な研削方法の1つとして、トラバース研削があります。

トラバース研削はテーブルを左右に往復運動させ、砥石(またはサドル)をテーブル前後方向に移動させ平面を得る研削で、高い平面度ときれいな仕上げ面加工が可能です。

平面研削の方法としては最もスタンダードな研削方法といえます。

一般的な意味としては「縦走」・「横断」といった意味があり、

一般的な意味としては「縦走」・「横断」といった意味があり、

斜面を横方向に横断する登山の登り方としてトラバースという言葉を使うこともあるようです。

汎用平面研削盤でもスタンダードな加工方法として、広い面積を研削する方法としては有効となりますが、ワークの形状によっては「エアーカット」と呼ばれる研削送り時に、砥石が工作物を削っていない状態があるため、削っていないにも関わらず加工時間が発生してしまい、サイクルタイム・タクトタイムが増加し、リードタイム増加にもつながってしまいます。

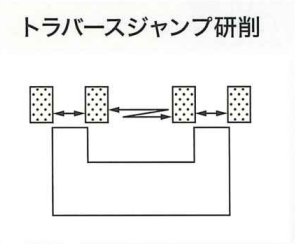

しかし、CNC平面研削盤では、左記のような凹形状のある工作物でも、NCによる「トラバースジャンプ研削」を使用することにより、凹形状部分を早送りでジャンプさせ、平面が必要な部分のみ研削し、エアーカットを削減させることで作業効率を高めます。

それにより、サイクルタイム・タクトタイム削減が見込まれ、コストダウン・納期短縮が期待できます。

プランジ研削

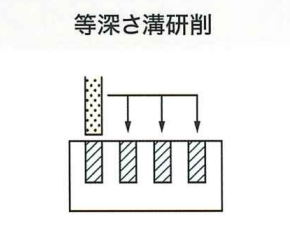

プランジ研削は、テーブルを前後方向に移動させずに、垂直に切込み、砥石幅と同等の溝を得る研削です。

トラバース研削と比較すると平面度・仕上げ面は劣りますが、加工効率が高いので溝だけでなく粗加工にも使用される研削方法です。

プランジは、「垂直」・「鉛直」を意味し、

プランジは、「垂直」・「鉛直」を意味し、

「沈める」・「突っ込む」・「押し込む」などの意味があります。

トラバース研削と同様に、汎用平面研削盤でもスタンダードな加工方法ですが、砥石が現地点から垂直方向に切り込んでいく方法ですので、左図のように溝を4本削り込みたい場合、

1本削り終わるたびに作業者が研削盤を操作しなければならず、手離れが悪い状態となり、結果サイクルタイムの増加を招いてしまいます。

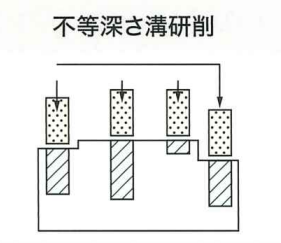

しかし、CNC平面研削盤では、対話式のプログラムを操作して研削加工することで、複数ある溝の長時間かつ高効率なプランジ研削が可能になります。

それにより、手離れの悪さを解消でき、同時に複数台の研削盤の操作・作業ができます。

また、左図のような溝の深さがそれぞれ異なる工作物でも、簡単なプログラムにてNCによる研削加工が可能となり、サイクルタイム削減へとつながります。

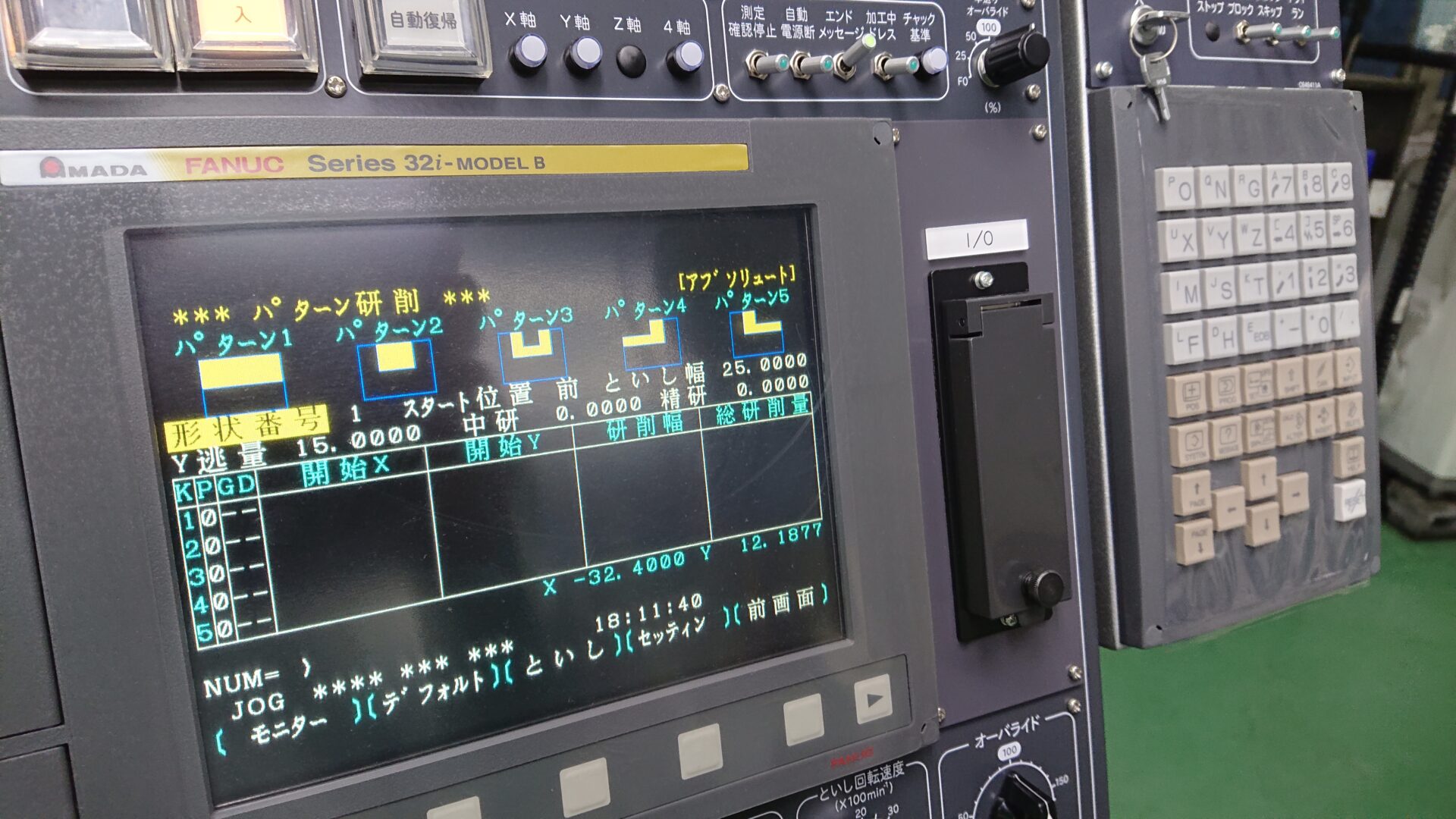

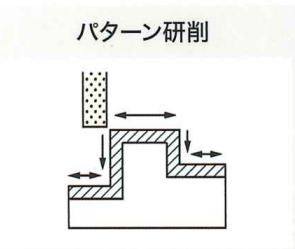

パターン研削

パターン研削とは、5種類のパターンを組み合わせることにより、複雑な形状加工を簡単に行えるようにした研削方法です。

トラバース研削とプランジ研削を組み合わせての加工ができるので、ワークに適した加工が可能です。

それにより自動で高効率な研削を実現させることができます。

従来、段部や平面部などの加工箇所を作業者が手動で切り込む、あるいは自動で切り込むにしても、加工箇所をそれぞれ仕上げていかなければなりません。

従来、段部や平面部などの加工箇所を作業者が手動で切り込む、あるいは自動で切り込むにしても、加工箇所をそれぞれ仕上げていかなければなりません。

ですがパターン研削を使うことにより、トラバース研削とプランジ研削を組み合わせて加工することができるので、作業効率が上がり、リードタイム短縮に貢献します。

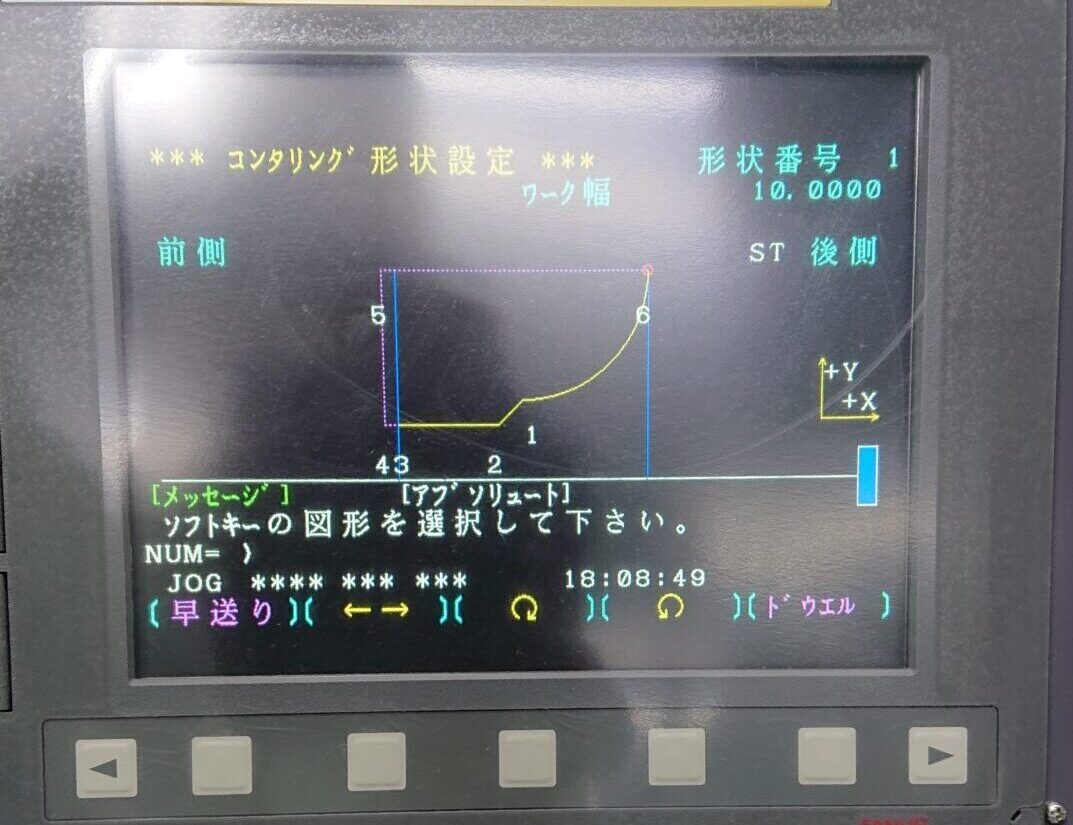

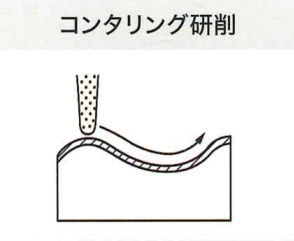

コンタリング研削

コンタリング研削は成形研削加工とも呼ばれ、ワークを任意の形状に成形し仕上げる研削加工のことです。

テーブルを左右に往復運動させ、砥石軸上下・テーブル前後軸の2軸を同期させて研削加工を行います。

そのため角度の研削だけでなく、簡単にRの成形や輪郭に沿った研削加工を行う事ができます。

任意形状の図形データを入力することで、砥石をプログラムされた形状に倣(なら)って成形研削することができます。

砥石の成形などの手間がいらないため、高効率化が期待できます。

また、1個ずつ加工するのではなく、マグネットチャックに並べて複数個を同時に加工できることが平面研削による成形研削加工のメリットです。

よって、納期短縮・コストダウンに貢献することができます。

作成したデータはNCプログラム・メモリーカード・USBなどに保存が可能なので、プログラムを毎回作成する必要はなく、データを呼び出してすぐに加工することが可能です。

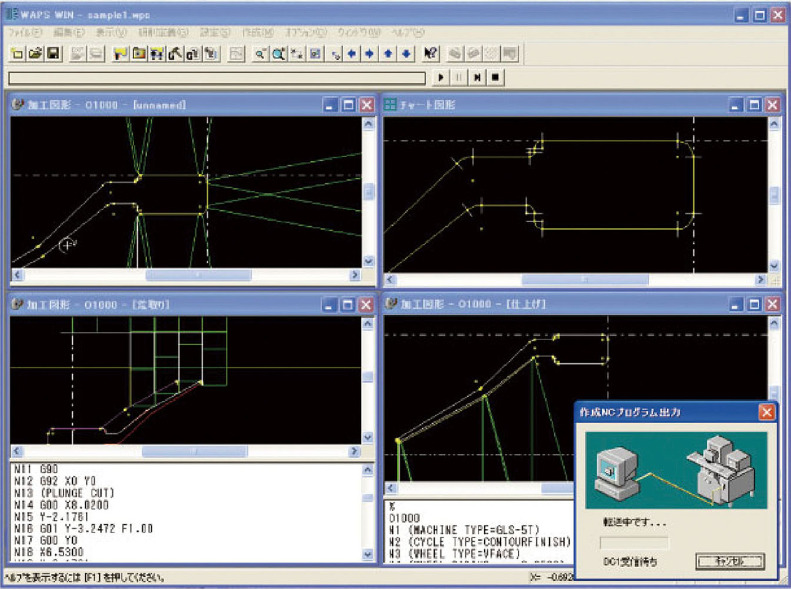

●【WAPS-Win】

研削盤用自動プログラミングシステム

また、複雑な形状の成形研削にはWAPS-Winという研削盤用自動プログラミングシステムが有効です。

このソフトウェアは成形研削加工のノウハウをソフト化し、マシンの付加価値を余すところなく発揮することを目的としており、CNC平面研削盤以外のPCにてコンタリング研削用の粗・中・精研削プログラムが作成することで、煩雑な形状を事前にプログラミングし、マシンにインプットすることができます。

●テーパー加工とR成形(ちょっとしたR・テーパー)

従来、ワークに精度の高いテーパー(傾斜)を付ける場合、ワーク自体を傾ける必要があるため、

傾斜式マグネットチャックが使われることが一般的でした。

しかし、そのためには高価な周辺装置を一式揃える必要があるために、設備コストがかかってしまいます。

それに加え、それを加工するごとにセットする必要もあるため、作業効率を落としてしまいます。

また、凸R・凹R、一部の傾斜部などの成形には、砥石をドレッサーなどで成形し、プランジカットにて転造するのが一般的ですが、手作業によるツルーイング・ドレッシングなので熟練の技術が必要になります。

作業者によっては形状にバラつきが生じてしまうこともあり、技術の差が出やすく、品質が安定しない作業となってしまいます。

そのテーパー加工とR成形も、NCソフトを使うことで簡単に研削加工が可能になります。

また、ワーク自体を傾けないことによってクランプ保持力が強く、加工数も多くセットできるので、

技術の差が生じづらい・生産個数増加により、製品品質が安定し、かつ作業効率も飛躍的に向上しました。

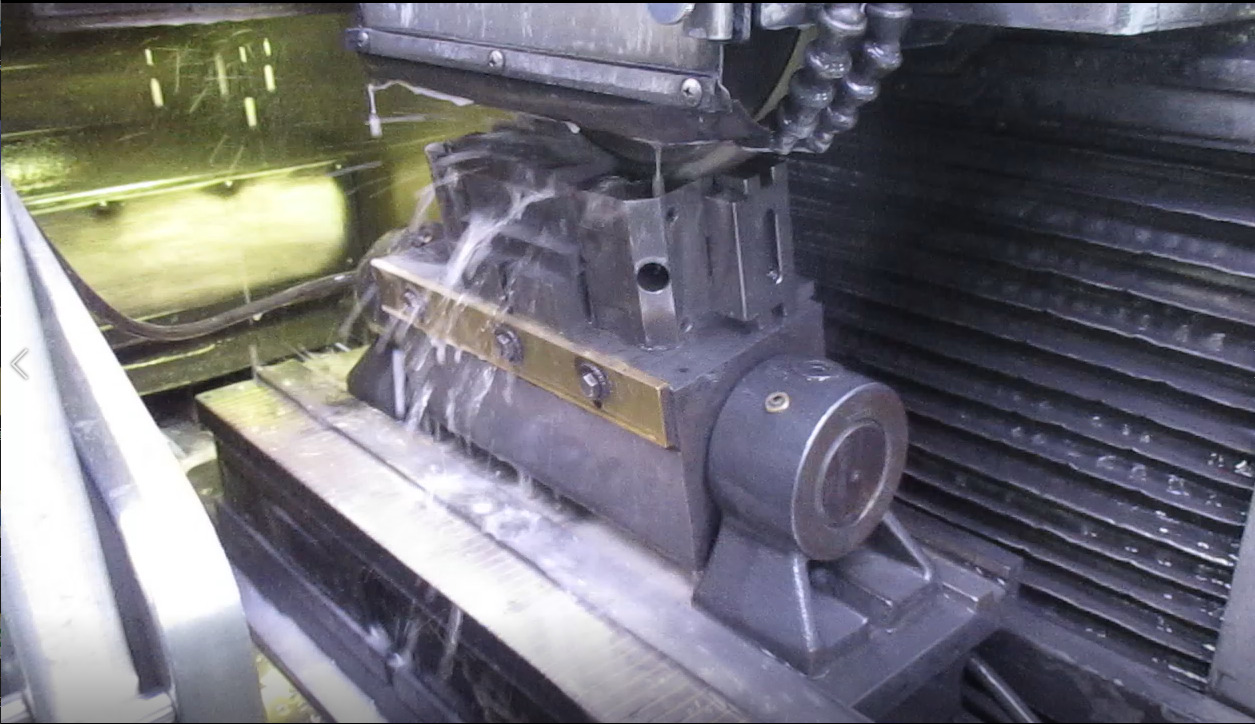

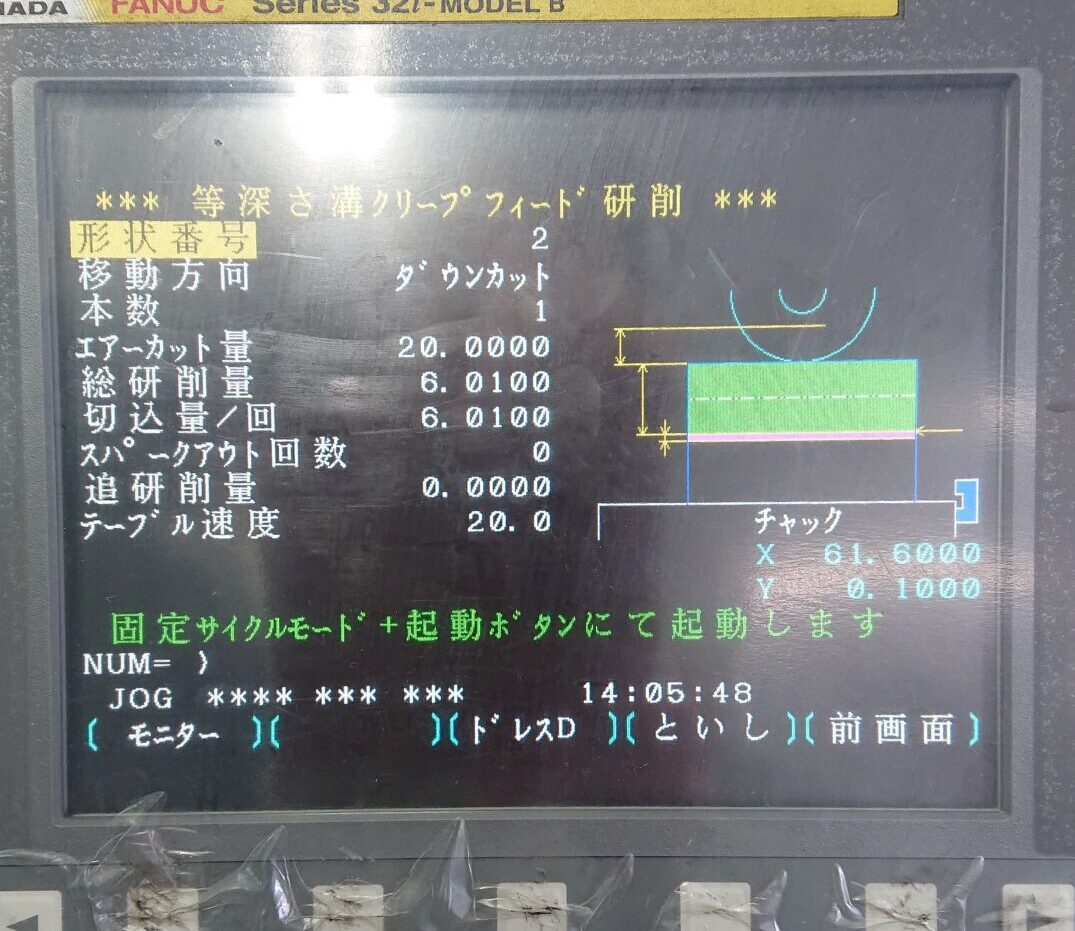

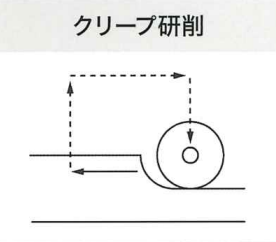

クリープフィード研削

クリープフィード研削とは、超低速で左右のテーブル送りを行い、通常研削よりも数百倍から数千倍の深い切り込みを与えて研削を行う方法です。

砥石幅の寸法管理をしておき、1パスにて高精度の溝研削を行うことや、予め砥石に所定の輪郭を成形加工しておくことで、砥石形状をそのまま転造できるので、ワーク形状を一度の切込みで仕上げることが可能です。

…とは言え、左右のテーブル速度を10~20㎜/m程度の超低速で、かつ安定させて送る必要があるため、作業者による汎用平面研削盤でのクリープ研削は、非常に危険で現実的ではありません。

それにより、深い溝や研磨代の多い工作物も、プランジ研削などで削り落としていく必要があり、溝が深ければ深いほど加工時間がかかり、砥石の形崩れ・摩耗を促進させてしまうため、砥石の修正や仕上げ寸法値の補正・追加工などを行うことで、リードタイム増加は必然となります。

しかし、CNC平面研削盤でのクリープフィード研削では、最初に切り込み量を設定し、設定された深さの溝を一度で仕上げていきますので、10㎜・20㎜・30㎜など、仮に溝の深さが異なっても加工時間が大きく変わることはなく、短時間に効率よく加工することができます。

この研削方法はホイールへの研削抵抗は大きくなりますが、砥粒のアタック回数が少なくなることから砥石ライフを伸ばし、砥石の形崩れ・摩耗を抑えることで精度や低コストに貢献します。

また表面粗さ(面粗度)をプランジ研削と比較しても、接触している砥粒数の増加、送り速度の低下のために、大幅に細かく仕上げることができます。

研削抵抗が大きいので、CNC平面研削盤の中でも、高剛性筐体・高出力研削軸・高圧クーラント噴射技術が求められる研削方法となります。

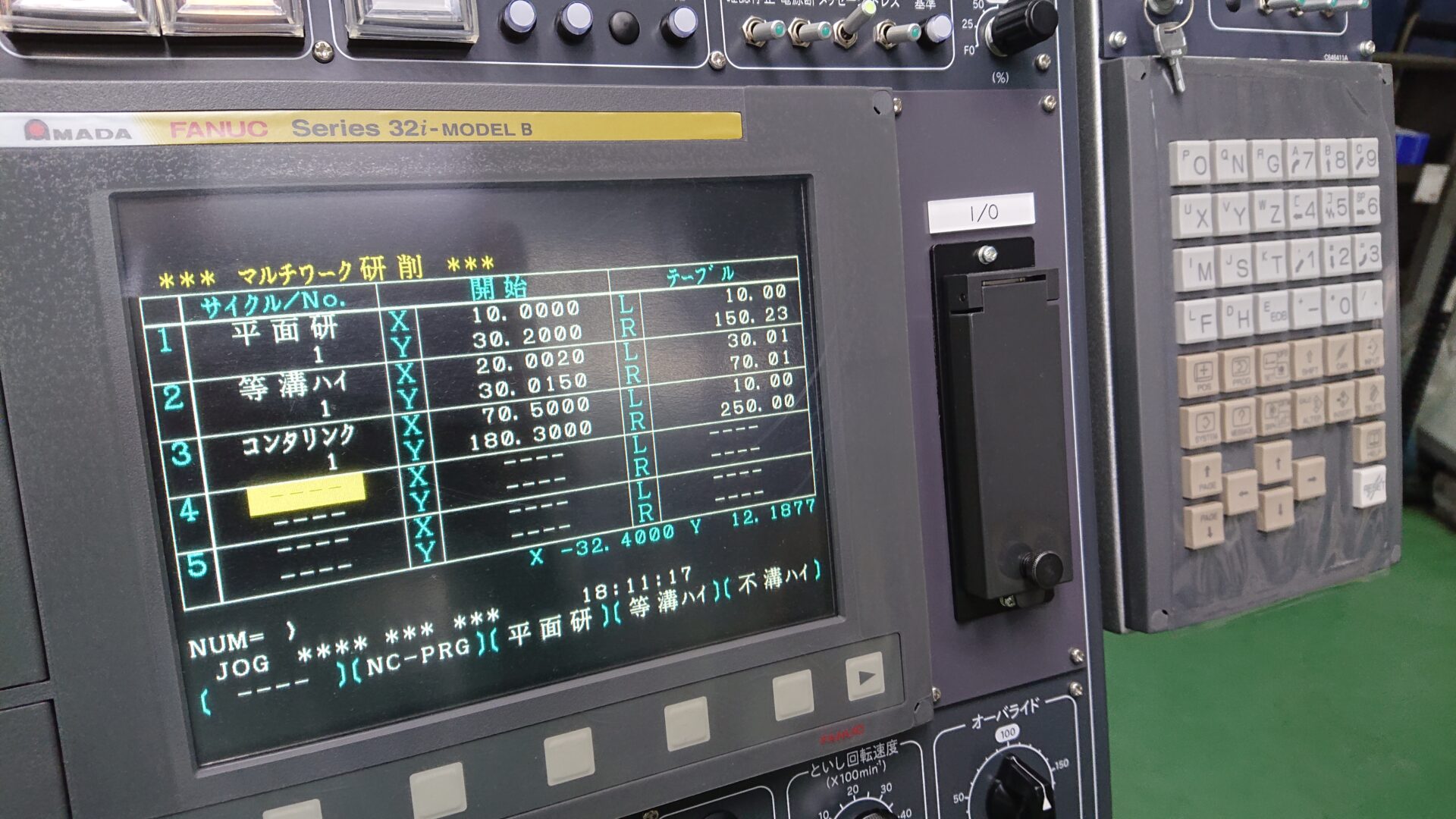

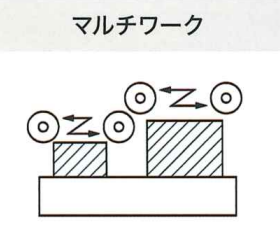

マルチワーク研削

マグネットチャック上に載せた異なる高さ・形状のワークでもワンチャックにて研削します。

上記で紹介した研削方法を、更に組み合わせて研削することが可能で、最大5種類の研削データを呼び出して加工することができます。

従来の汎用研削盤ですと、厚み・高さ・形状が異なるワークは同時に研削加工はできません。

また、テーブル左右・前後運動が微調整できないため、ワーク同士が接触する危険もあり、基本的には1つずつ加工していきます。

そのため、作業者はその度にセットをしなければなりませんでした。

このマルチワーク研削では、加工時間の長いワークなど複数同時に長時間加工することも可能なので、

納期短縮・コストダウンに貢献することが期待されます。

このように、様々な研削方法があり、それぞれで特徴やメリットも異なります。

当社では、寸法精度・仕上げ面・生産効率などを考慮してさまざまな研削方法を組み合わせ、

最適な条件になるようにノウハウを生かし、日々改善を行っています。

また、加工中・加工後に厚み・巾が自動で測定できる自動測長機能も搭載することで

加工後の測定の手間を減らし、生産性をUPさせることができます。

当社の設備の様子がわかる動画がございますので、ぜひご覧ください。

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

今回は、平面研削についてご紹介しました。

特殊超硬バイト 開発ラボでは、総型バイトにつきましても数々の実績があります。

お困りの場合は、ぜひ、ご連絡ください。

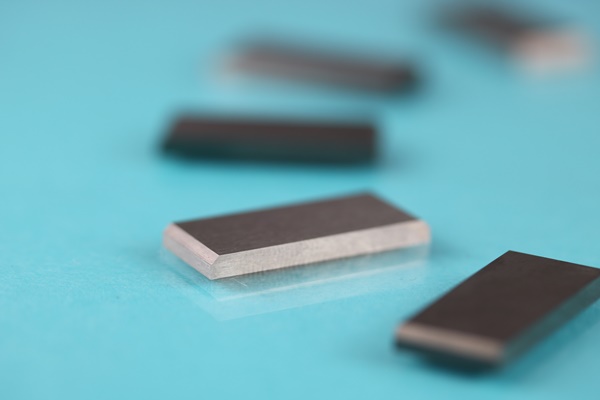

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。

創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット