SMAPによる鏡面ラップ処理の特徴・用途とは?

SMAPとは、東洋研磨材工業株式会社製の鏡面加工機で、このSMAPによる鏡面ラップ処理・鏡面研磨加工のことをSMAP処理と呼びます。

特殊超硬バイトを製造する当社では、このSMAP処理を採用することで、切れ味のよく長寿命な切削工具の製造を実現しております。

ここでは、SMAPの装置説明から、SMAPの用途や特徴、よく似た装置のエアロラップとの違い、さらには実際に当社が行ったSMAPによる技術提案事例や工具事例まで、まとめてご紹介いたします。

鏡面ショットマシン「SMAP」とは?

SMAPとは、東洋研磨材工業株式会社製の鏡面加工機です。バフ研磨やハンド仕上げでは困難な複雑形状や微細形状、3次元異形状の部品や金型の鏡面仕上げや、バリ取り、エッジ仕上げを行うための、投射表面処理装置です。このSMAPは、エアーを使わずに遠心力で噴射するラッピングマシンとなり、多くの部品加工業メーカーで使用されています。

SMAPによる鏡面ラップ処理の用途とは?

上記のような特徴から、SMAPによる鏡面ラップ処理は、このような用途で用いられています。

・金型、工具類の鏡面研磨

・コーティング前後の磨き

・微小ホーニング

・切削、研磨後の微小バリ取りと同時研磨

・艶出し全般

鏡面加工機や鏡面ショットマシンと呼ばれるように、金型や工具等の繰り返し使用される物に対して鏡面研磨加工をするために用いられるのが主な用途です。

しかしそれ以外にも、コーティング前にSMAP処理を施すことで、コーティングが乗りやすく密着性が高くなり、またコーティング後に行うことで表面をさらに滑らかにすることもできます。

また工具に対してSMAP処理を施すことで、微小ホーニングを付けることも可能です。すくい面を綺麗に仕上げつつホーニング処理を施すことで、工具の切れ味向上と長寿命化を両立させることができるようになるのです。

SMAPの特徴とは?

SMAPの特徴は、下記の通りです。

- ムラなく磨ける

- 簡単にすぐ磨ける

- 研磨時間を短くできる

- 微細、複雑形状、細い穴や溝に対して有効

SMAPでは、弾性と粘着性の性質をもつメディアで投射を行い、鏡面ラップ処理が行われます。この

弾性研磨剤という点が重要で、軟らかい素材のメディアとなるため、ワークの形状変化が少なく、均一な研磨が可能となります。

またハンドでの磨きよりも容易に磨き作業を行うことができるのも、SMAP処理の特徴の1つに挙げられます。

さらにSMAPによる鏡面研磨は、バフ研磨や手での磨き作業よりも時間短縮につながるため、従来の鏡面仕上げ方法からSMAP処理に変更するだけでリードタイム短縮につながる可能性もあります。

そしてSMAP処理の特徴は、メディアが小さいゆえに、微細形状や複雑形状、さらには細い穴や細い溝等の形状に対しても鏡面ラップ処理を施すことができる点があげられます。特に総型バイトのような複雑形状工具や、溝入れバイトのような細い溝を含む工具の製造を行う当社では、SMAP処理を行うことで高精度な特殊バイトの製造が可能となっているのです。

エアロラップとSMAPの違いとは?

よく似た装置に、エアロラップがあげられます。実際、エアロラップを工具のコーティング前後やホーニング処理として使用されている企業もございます。

エアロラップ(AERO LAP)とは、株式会社ヤマシタワークス製の鏡面加工装置です。SMAP同様に遠心力による投射してラッピングをする点で、機能としては同様の装置です。

違いとしては、メディアとラッピング環境の2点があげられます。メディアについては、SMAPは弾性と粘着性を持ったコア材+微細な砥粒を積層して構成されているのに対して、エアロラップでは水分を含有して弾力性のある湿式研磨剤(マルチコーン)がメディアとなります。またラッピング環境は、SMAPは乾式なのに対して、エアロラップは湿式となります。

どちらの装置も鏡面ラップ処理装置という点は同じで大きな違いは無いため、どちらかの装置を保有している工具メーカーであれば、仕上げ精度の高い工具の製造が可能という判断ができるとお考えいただいて問題ございません。

当社の設備:鏡面ショットマシン SMAP-Ⅱ型

特殊超硬バイト 開発ラボでは、こちらの鏡面ショットマシン SMAP-Ⅱ型を用いて、従来ニーズとして求められてきた複雑な構造の製品対して鏡面仕上や、繊細加工における微小バリ取り、周りのエッジ加工を行っております。

当社のSMAP処理に関する技術提案事例をご紹介!

続いて、実際に当社がSMAP処理を用いてお客様の課題を解決した、技術提案事例をご紹介いたします。

チップに鏡面ラップ処理をすることで耐久性向上!

こちらは、通常のラップ処理では刃持ちが改善されなかったチップに対して、鏡面ラップ処理をすることで耐久性の向上及びコスト削減につながった技術提案事例です。

今回のお客様は、元々市販のチップをそのまま使用されているとのことでした。ただ、チップの刃持ちをより良くしたいとのことで、他社にラップ処理をお願いしていたとのことです。しかし通常のラップ処理では刃持ちの改善が見れなかったため、ビットにご相談をいただきました。そこでビットでは…

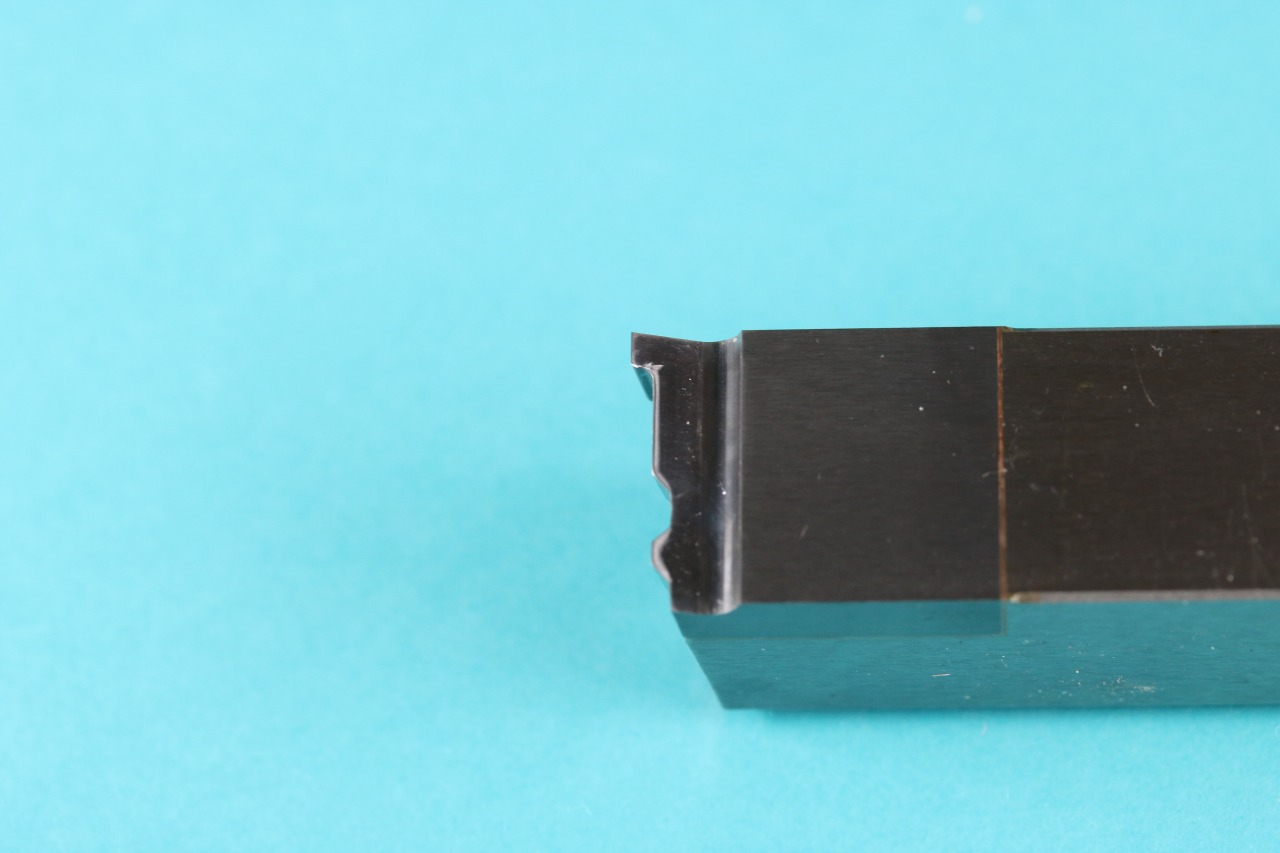

すくい面にラップ処理をして品質向上&耐久性向上

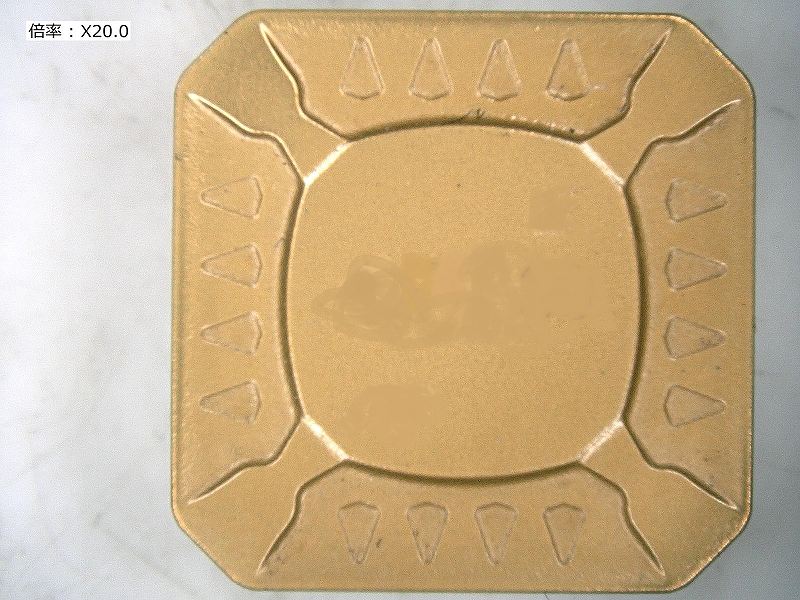

こちらは、2段形状の総型バイトの刃先欠けにあわせて切りくずがスムーズに流れていないというご相談に対して、すくい面やR部分にラッピング処理をご提案して、チッピング防止&工具の長寿命化を実現した技術提案事例です。

今回のお客様からは、2段形状の総型バイトの刃先欠けに関するご相談をいただきました。被削材としてはアルミや銅などの非鉄金属や樹脂で、刃先の欠けにあわせて切りくずがスムーズに流れていないとのことでした。そこでビットでは..

当社の工具開発事例をご紹介!

当社の工具開発事例をご紹介します。

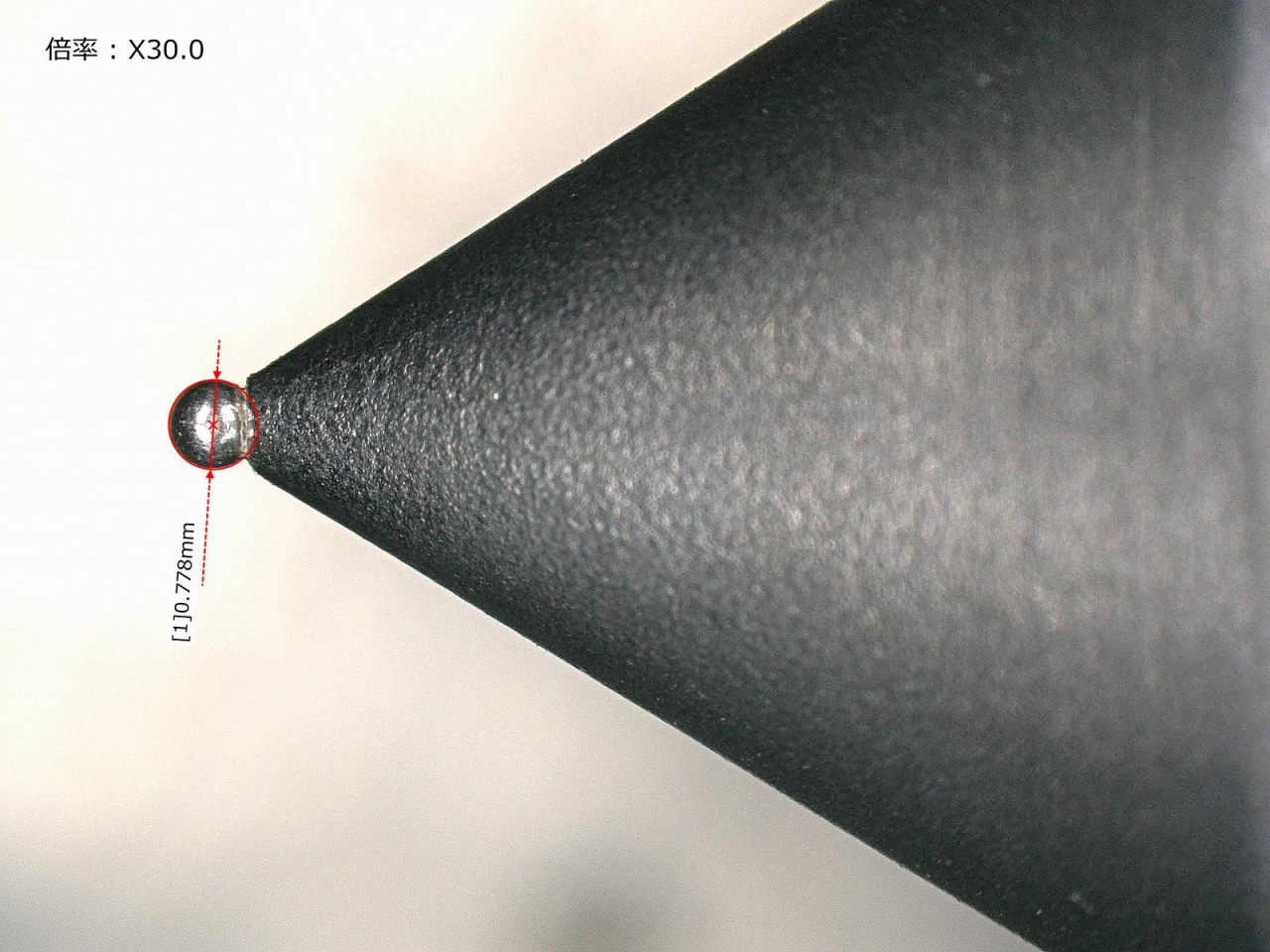

i.Φ0.8極小径超硬ボールロウ付 精密測定子 | こちらは、専用測定器用の極小径超硬ボールの精密測定子です。 先端Φ0.8の極小径ボール付の測定子が特徴的となっており、ロウ付後にSMAPによるラップ処理を行っております。

|

ⅱ.超硬ローラーダイス | こちらは、鏡面仕上げのオール超硬の引抜き用ローラーダイスです。 2個1SETで、材料をローラーの形状に転写させて引き抜きます。SMAPによる鏡面仕上げのため、超寿命となっています。

|

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

特殊超硬バイト 開発ラボでは、総型バイトにつきましても数々の実績があります。お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット