超硬の特徴や製造方法、超硬工具のメリット・デメリットなどをご紹介【超硬コラム Vol.1】

【特殊超硬バイト開発ラボ】というサイトの名の通り、超硬と機械工具とは非常に密接な関係があります。

そんな超硬についての特徴や製造方法、超硬工具のメリット・デメリットなどをご紹介いたします。

超硬とは

超硬は、超硬合金とも呼ばれていて、合金であるため天然の金属ではなく、人工的に作られた金属です。

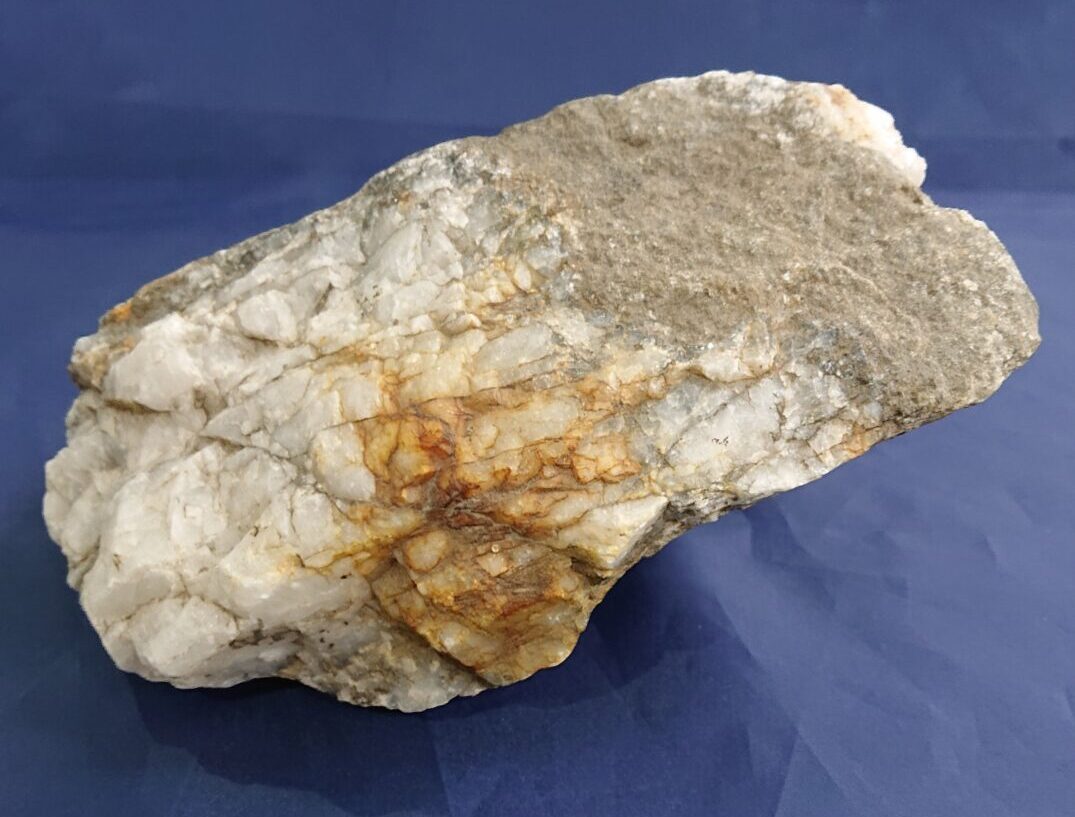

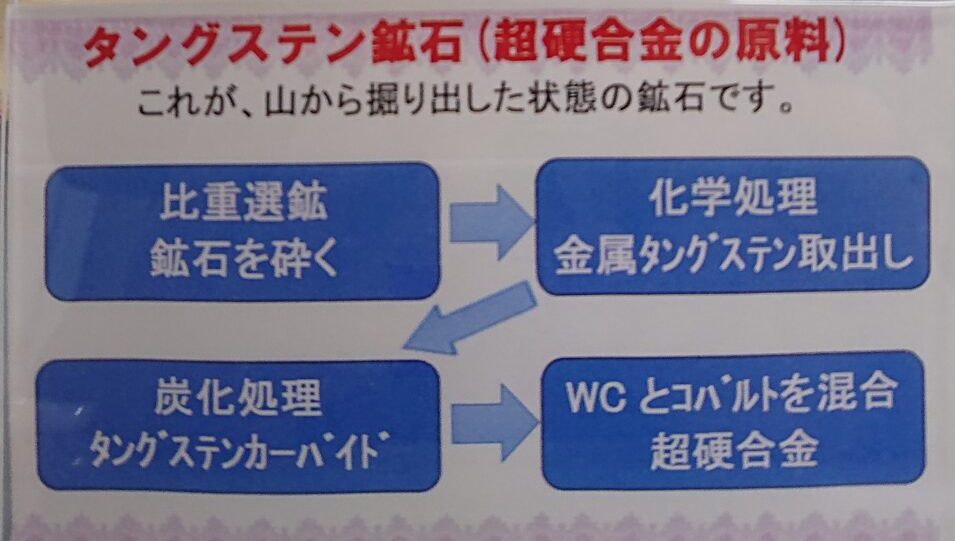

レアメタルであるタングステンをタングステン鉱石から抽出し、炭化処理された炭化タングステン(WC:タングステン・カーバイド)を、結合剤(バインダ)であるコバルト(Co)やニッケル(Ni)等の金属炭化物粉末と共に混合してプレスし、約1400℃の高温で焼結した合金が超硬合金です。

使用目的に応じて炭化チタン(TiC)や炭化タンタル(TaC)が添加されます。

超硬合金はJIS記号で「HW」と表記されます。

超硬の特徴

超硬は、名前の通りとても硬度が高く、ダイヤモンドに次ぐ硬さと、高い弾性率(物質変形のしにくさ)があり、特に高温下でも硬度が下がりにくいため、耐摩耗性が要求される加工に使用されます。

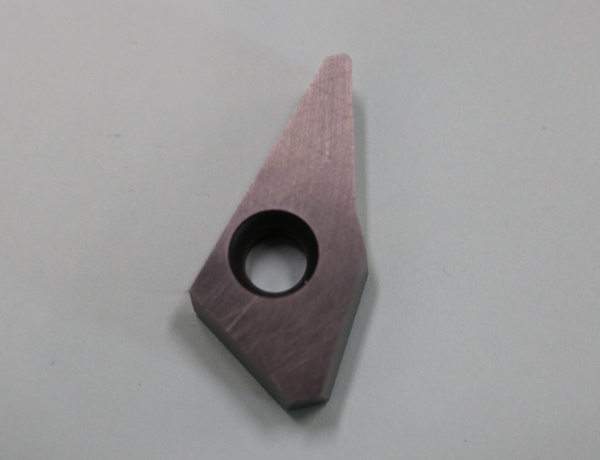

NC旋盤やマシニングセンターに使用される金属加工用の切削工具の刃先や、プレス金型等に使用されることが多いです。

切削工具用の超硬合金は超硬工具と呼ばれ、その超硬工具で加工された製品は、

自動車・建設機械のエンジン・減速機、航空機のエンジン・機体、発電機、掘削機器、金型、電子機器、多岐にわたる業界の各種部品などと、様々な分野で採用されています。

超硬と比較される切削工具用の材質としてハイス(高速度工具鋼)がありますが、

超硬は、ハイスと比較すると、硬度・弾性係数・圧縮強度・熱伝導率・比重が高く、熱膨張率が小さいという特徴があります。

一方で、超硬合金の衝撃強度や靭性(ねばり強さ)は、ハイスと比較して低くなるため、欠けやすい・割れやすいといった特徴があります。

超硬の製造方法とポイント

超硬合金は、その主成分であるタングステンカーバイド(WC)の融点が2900℃と高温で、

一般的な鉄の様に熔解・溶製が困難であるため、金属炭化物粉末を混合してプレスした後、約1400℃の高温で焼き固めて所定の形状を得る粉末冶金法という特殊な製法で作られています。

●STEP1 配合:原材料の粉末を所定の分量で配合します。

●STEP2 混合:原料の粉末を粉砕・混合し真空攪拌機で乾燥させ原料粉末を作ります。

●STEP3 造粒:粉末をある程度の大きさの粒状にします。

●STEP4 プレス(圧粉成形):それぞれ材種別に配合された原料粉末を型に詰め、円柱や円筒、ブロック状

に押し固めます。金型によるプレスやダイスによる押出しなど製品の形状によって方法や型が異

なります。

●STEP5 予備焼結(半焼):圧粉体を加工する前にプレスで押し固めたものを600℃から1000℃に加熱し、

成形加工できる硬さまで半焼します。

●STEP6 成形:予備焼結したものを成形(切削)加工します。焼結時の収縮量、焼結後の加工代を考慮した

指示形状に加工します。

●STEP7 焼結(本焼結):成形加工した製品を1300~1500度の温度で完全に焼き固めます。

●(STEP8 HIP):よりち密さが求められる場合は、次工程にHIP(HOT ISOSTATIC PRESSING)処理を行います。超硬合金の組織の中に巣がある場合、その巣がたまたま刃先切刃にきてしまうと不適合となるため、HIP処理により組織を緻密化して巣を削減し、抗折力や強度も向上します。

超硬のメリット

【高速切削が可能】

従来の鋼を熱処理して作られた工具と比較すると、超硬工具は高温になっても硬度低下が少ないため、高速切削が可能となり、高い作業効率が期待できます。

【長寿命】

熱伝導率が高いため、被削材金属との焼き付きによる寿命低下が抑制でき、かつ耐摩耗性も高く変形による工具欠損が起こりづらいので、長寿命化が可能です。

【高剛性】

剛性に優れているため、切削の際に超硬工具自体が変形しづらいという特徴があります。そのため、超硬ドリルでの穴あけ加工時の曲がり・拡大を抑えることができるなど、高精度な加工が可能になります。

【耐溶着性が高い】

工具での切削加工の際に、摩擦熱のために被加工物が溶解し固着した状態(溶着)となると、構成刃先が発生し(溶着した切り屑が切れ刃として作用してしまう現象)、加工精度・仕上げ面精度・工具寿命の低下・欠損を引き起こしますが、超硬は耐溶着性が高いため、構成刃先の発生を抑制し、加工精度・仕上げ面精度・工具寿命を上げることができます。

超硬のデメリット

【靭性が低い】

超硬は『超』『硬い』の名の通り、非常に高硬度な材質となっています。

そのために一般的な鉄合金と比較すると、靱性(ねばり強さ)が低く、刃先が欠けてしまう・剥離するといったような現象が起こることがあります。

また、衝撃に弱いため、落下や衝突で破損したり、フライス加工のような断続加工時に多く発生する問題点として、欠け・折損といった問題があります。

なので、靱性が必要な工具鋼の代替品として使用すると、思ったような効果が得られないことがあります。

【コストが高い】

タングステンやコバルトは希少金属として価格が高騰している影響もあり、コスト面では素材費が高くなってしまいます。

また、高硬度のため、加工の際にはダイヤモンド砥石を用いたり、穴あけに放電加工が必要になったりと、専用の設備・工具が必要になります。

ただ、超硬のメリット面から考えると、トータルコストとしては安くなることもあります。

【加熱・急冷による損傷】

超硬は加熱と急冷の繰り返しに弱いため、加熱膨張させて接合させる焼き嵌(ば)め時の加熱・急冷によって、割れなどの損傷が起こる可能性が高くなります。

また、ロウ付による接合の際にも加熱・冷却が必要なため細心の注意が必要です。

超硬の種類

『超硬』にも使用用途によって様々な種類があります。

切削加工に効果を発揮する切削工具用超硬や、耐摩耗性・耐衝撃性に優れた耐摩耗・耐衝撃工具用超硬、

超硬よりも硬度が高く、靱性の高い超微粒子超硬合金など、それぞれ使用用途・目的に合わせた使い分けが必要となります。

<<超硬の種類 ~切削加工用超硬?P・M・K・N・S・H?超微粒子超硬?~ >>

<<超硬の種類 ~耐摩耗・耐衝撃用超硬?超微粒子超硬?~ >>

弊社では、ベストの材質を選定して、総型バイト・切断カッター・スローアウェイチップ・パンチ等、様々なオリジナル工具を、60年の技術とノウハウで数多く手掛けています。

超硬工具についてお困りの際には、ぜひ【特殊超硬バイト開発ラボ】にご相談ください。

超硬のメリット別にその事例をご紹介!

1) 超硬切替えで長寿命化を実現!(ハイス一体型スプリングカッター) 刃先を超硬チップのロウ付に切り替えて、工具寿命は10倍に!? ■お客様の困りごと ハイス一体型のスプリングカッターでは、刃先が破損した際に再研磨が出来ず・・・ ■課題 常に新しい刃物をストックしなければならない・・・ ■提案 刃物を長寿命化させ、かつ工具交換頻度を削減するために・・・

|

2)ひと工夫で剛性アップ! (ねじ切りチップ) 負荷が掛かるチップの強度を改善! ■ねじ切りチップ 発電機の部品、外径にネジを切削で付与する <刃物特性> チップを保持するホルダーとともに追加工し、保持具と一緒に総型化されている <加工ポイント> 1) 加工形状にベストマッチするようチップとホルダーを・・・ 2) ホルダー側にも逃げ角の設置、剛性・・ 3) 既存の市販チップとホルダーの同時・・

|

|

3)大きな摩擦抵抗でも溶着しない! (切断パンチ) 深い切込みも1パスで削りぬく! ■産業用機械部品の切断パンチ 産業機械部品を切断するためのパンチの役割を果たす部品 <刃物特性> 超硬を採用し、表面性状を細やかにすることで溶着を防ぐ <加工ポイント> 1) 型との位置精度を出すため、側面から・・ 2) 使用する切断部の先端Rは、プロファイル・・ 3) 切れ味を決める面の面粗度を細かく・・・ 4) 溝幅を放電加工で仕上げ・・・

|

|

お薦めの工具材質 技術コラム

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

今回は、超硬についてご紹介しました。

特殊超硬バイト 開発ラボでは、超硬工具のロウ付、成型につきましても、数々の実績があります。

お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット