工具のコーティングとは? CVDとPVDの違い

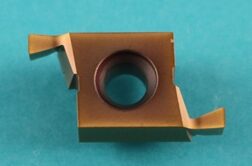

工具材質は、ハイス・超硬・サーメット・セラミック・CBN・ダイヤなどがありますが、この刃先にコーティングと呼ばれる表面処理をし、工具寿命を延ばすことが、一般的に行われるようになってきました。現在、日本国内のインサート工具(スローアウェイ工具)の70%以上は、コーティング超硬工具になってきており、最も重要な工具材質に育ってきています。。

工具のコーティングとはどんなものなのか? 今回は、工具のコーティングの種類と特長を解説します。

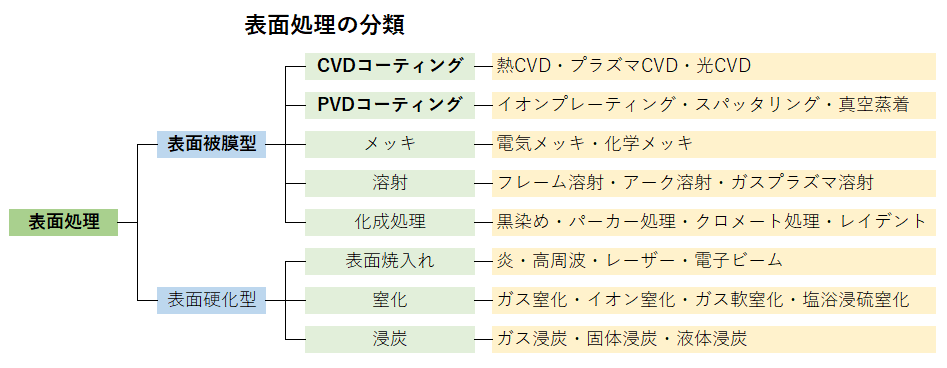

表面処理の種類

コーティングは、金属の表面を改質する表面処理のひとつであります。

表面処理とは、材料表面を何らかの方法で、処理加工して、表面特性を変える、あるいはあらたな特性や機能を付加することです。

特殊工具におきましては、表面だけを硬くして耐摩耗性を向上させ、基材はそのままの靭性を保たせる表面硬化型と表面に基材とは全く異なる処理層を形成させる表面被膜型があります。コーティングはこの表面被膜型で、さらに、CVDコーティングとPVDコーティングに大別されます。

コーティング工具の効果

コーティングとは、母材となる工具の表面に、別の材質を薄い膜で覆う(蒸着)ことで、硬度と靭性の相反する特性を兼ね備えた工具をつくりだす表面処理技術のひとつであり、工具(基材)の性質を補うことが目的です。これにより、耐摩耗性と耐熱性が著しく向上し、あるいは低摩擦性が向上して、工具の寿命を延ばし、切削速度を向上させ、加工精度を高めることができます。

工具にコーティングを施すことにより、以下の効果があります。

1.耐摩耗性の向上→工具寿命が延びる。工具コスト・工具段取りの削減。

2.耐熱性の向上→高速加工が可能。加工時間が短縮。熱亀裂の防止。加工精度の向上。

3.硬度の向上→刃物の切れ味向上。難削材にも対応。

4.耐溶着性の向上→ワークの溶着の防止。構成刃先の抑制。

5.低摩擦性の向上→切粉の排出性向上。被削材と工具との化学反応の抑制

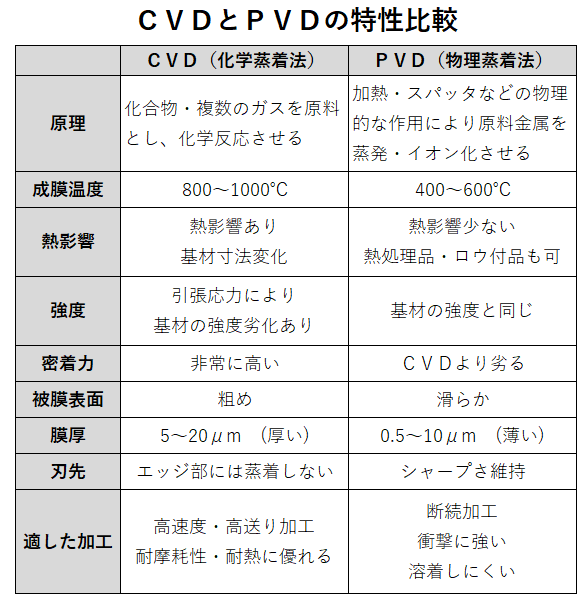

CVD と PVD の特長

工具のコーティングの方法は、上記の通り、CVD(化学蒸着法)とPVD(物理蒸着法)の2種類に大別されます。

●CVD(Chemical Vaper Deposition・化学蒸着法)

1.プロセス:

・複数のガス同士の相互の化学反応によって膜を形成させる方法です。CVDにより形成した被膜は、均一 で密着性に優れています。

・高温(通常800℃~1000℃)で被膜させる方法が一般的です。処理後の面相は粗めになります。最近は比 較的低温で成膜できる技術も開発されています。

2.特長:

・厚いコーティング層を形成できる。

・基材との結合が強固であり、耐摩耗性に優れる。

・高温環境でも安定した性能を発揮する。

・一部の材料では、CVDプロセス中に内部応力が発生し、ひび割れが起きる可能性がある。

3.主な用途:

・高耐久性を必要とする切削工具や研削工具。

・高温環境下での使用が求められる工具。

●PVD(Physical Vaper Deposition・物理蒸着法)

1.プロセス:

・PVDは、固体のターゲット材料を蒸発させ、真空中で工具表面に蒸着させる方法です。

・低温(通常400℃~600℃)で行われることが多いです。

2.特長:

・精密で薄いコーティング層を形成できる。

・低温での処理が可能なため、熱に敏感な材料にも適用可能。

・硬度が高く、摩擦係数が低いため、摩耗や焼付きに強い。

・CVDと比べると、基材との結合力はやや弱いが、最新技術では大きく改善されている。

3.主な用途:

・高精度加工が必要な切削工具や成形工具。

・低温環境での使用が求められる工具。

・高硬度が求められる部品の表面改質。

・熱処理品・ロウ付工具への表面改質。

それぞれのコーティング技術には特長と適用範囲があります。特殊超硬バイト開発ラボでは、工具の使用条件や要求される性能に応じて、最適なコーティング技術が選択されます。

PVD施行の方法

特殊超硬バイト 開発ラボでは、特殊工具には、薄膜・高密着で耐熱性・耐腐食性がよい、PVDコーティングを推奨しています。

PVD施行の原理は、例えば、鍋の中に水を入れて沸騰させます。沸騰すると、鍋のふたに水蒸気が付着します。鍋の水がコーティング物質(ターゲット)で、水蒸気がコーティング物質の粒子にあたり、鍋の蓋である製品の表面に付着して、薄膜が形成されます。

PVD(物理蒸着法)の方法は、主に3種類の方法があります。

1.真空蒸着

2.スパッタリング

3.イオンプレーティング

●真空蒸着

物質の蒸気圧をそのまま利用したコーティング方法です。単純に蒸気圧が高い物質ほど、蒸着は容易です。コンタミの少ない高純度膜を生成することができますが、、他のPVD被膜に比べて密度が小さく密着性も劣ります。真空蒸着はガラスやプラスチック製品の製作に用いられることが多いです。

●スパッタリング

製品をプラス極にし、ターゲット(金属材料の塊)をマイナス極にして、放電領域内の気体をイオン化して、マイナス極に高速で衝突させます。このイオン衝撃によって叩き出された原子または分子が、プラス極である製品に叩きつけられて堆積し、被膜が形成されます。

スパッタリングは,温度を上げて蒸発させるわけではないので,いろいろな材料を分子のまま飛び出させて製品に成膜できます。また,いろいろな方向性を持って製品に付着するので,段差や凹凸にも膜が付きやすいのが特徴です。

●イオンプレーティング

ターゲット(金属材料の塊)を真空中で、電子ビームやアーク放電等で蒸発させ、さらにその化合物のガスをイオン化し、高エネルギーを持つ粒子を対象物へ叩きつけて堆積させ、蒸着(コーティング)します。真空蒸着にプラズマを加えた処理法です。対象物に対して高い密着力を得られるのが大きな特徴です。

現在、様々なイオンプレーティング技術が開発され、切削工具・耐摩耗工具・機械部品・自動車部品など、多方面で採用されています。

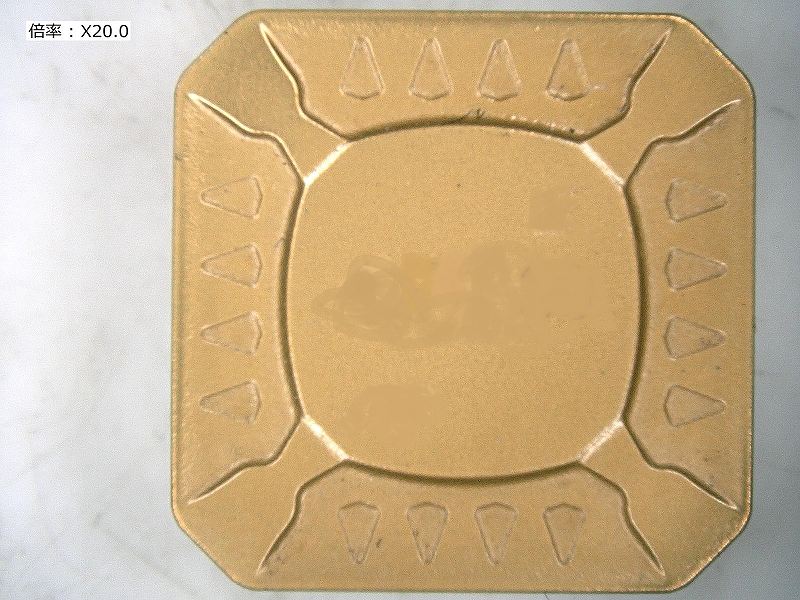

コーティングと鏡面ラップの関係

コーティングと鏡面ラップの関係は、主に表面の仕上げ精度とコーティングの性能に大きく関連しています。製品とコートの密着度、また、コーティング後の滑らかさは、加工仕上げ面精度や工具の寿命に大きく影響します。

特殊超硬バイト 開発ラボでは、コーティングとの密着性、滑らかさを実現するため、鏡面ラップを行いまして、更なる、工具の付加価値を上げる処理を施しています。

以下にその関係を詳しく説明します。

●鏡面ラップの目的

鏡面ラップは、非常に滑らかな表面仕上げを得るために行われる加工技術です。鏡面ラップを施すことにより、以下のような効果が得られます:

表面の平滑性向上:

表面の凹凸や微細な傷を除去し、非常に滑らかで平滑な表面を得ることができます。

光沢の向上:

表面の光沢が向上し、鏡のように光を反射する仕上がりになります。

寸法精度の向上:

表面の寸法精度が向上し、製品の品質が向上します。

●鏡面ラップとコーティングの関係

鏡面ラップを施した表面にコーティングを行うことで、以下のような利点があります:

コーティングの密着性向上:

滑らかな表面にコーティングを施すことで、コーティング材料が基材に均一に密着しやすくなります。凹凸が少ないため、コーティングが剥がれにくくなります。

均一な膜厚:

平滑な表面により、コーティングの膜厚が均一になりやすく、コーティング性能のばらつきが少なくなります。

表面特性の向上:

滑らかな表面により、コーティングの物理的特性や化学的特性が向上しやすくなります。例えば、耐摩耗性や耐腐食性が向上します。

審美的な効果:

鏡面ラップを施した上にコーティングを行うことで、光沢のある美しい仕上がりが得られます。これは、特殊工具だけではなく、装飾品や消費者製品で重要です。

●実際の応用例

鏡面ラップとコーティングの組み合わせは、多くの産業で利用されています。

切削工具:

工具の表面を鏡面ラップで仕上げ、その上にPVDコーティングを施すことで、工具の寿命を延ばし、切削性能を向上させます。

金型:

金型の表面を鏡面ラップで滑らかにし、コーティングを施すことで、製品の離型性を向上させ、製品品質を向上させます。

装飾品:

装飾品の表面を鏡面ラップで光沢のある仕上げにし、さらにPVDコーティングを施すことで、耐久性と美観を兼ね備えた製品を作ることができます。

このように、鏡面ラップとコーティングは互いに補完し合い、製品の性能と品質を向上させるために重要な技術となっています。

特殊超硬バイト開発ラボにおける 鏡面ラップの記事をご紹介!

当社のSMAP処理に関する技術提案事例をご紹介!

続いて、実際に当社がSMAP処理を用いてお客様の課題を解決した、技術提案事例をご紹介いたします。

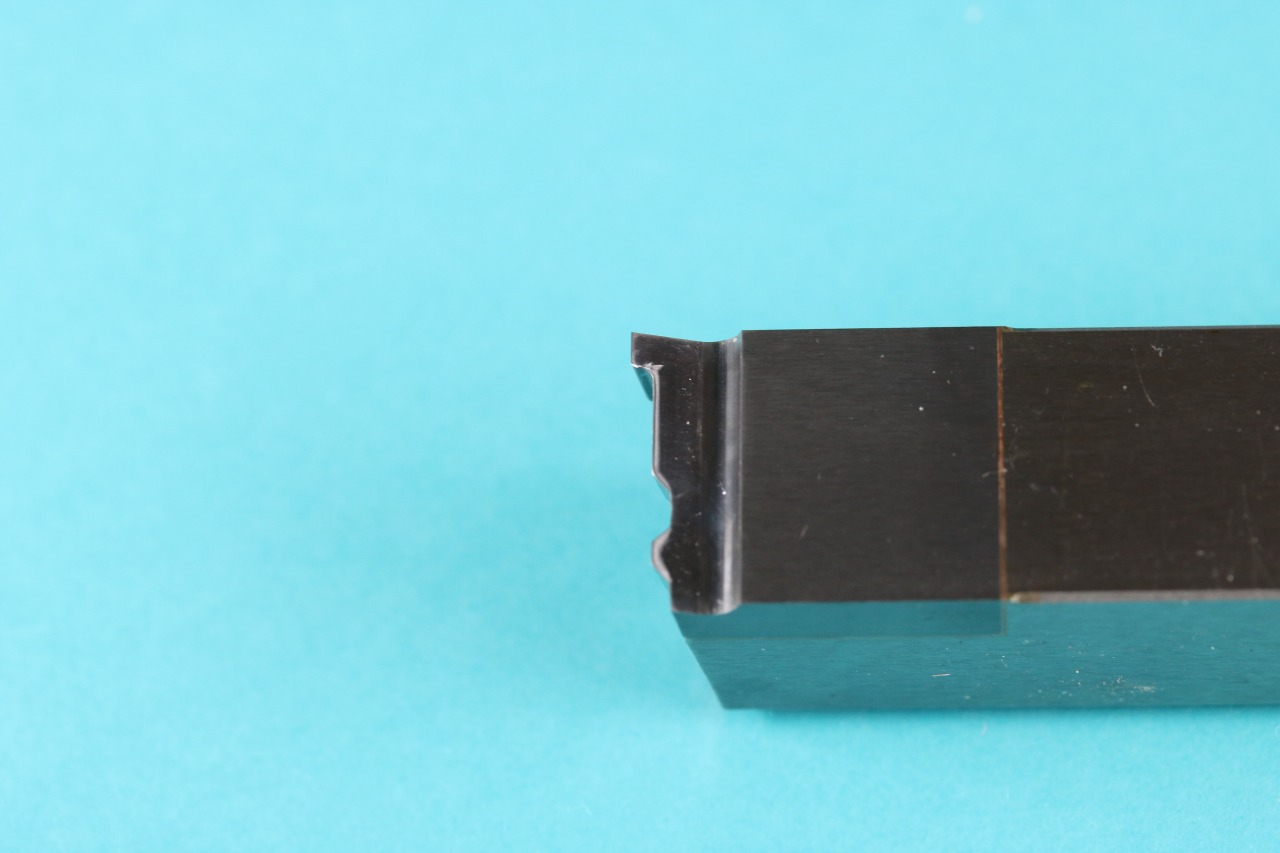

チップに鏡面ラップ処理をすることで耐久性向上!

こちらは、通常のラップ処理では刃持ちが改善されなかったチップに対して、鏡面ラップ処理をすることで耐久性の向上及びコスト削減につながった技術提案事例です。

今回のお客様は、元々市販のチップをそのまま使用されているとのことでした。ただ、チップの刃持ちをより良くしたいとのことで、他社にラップ処理をお願いしていたとのことです。しかし通常のラップ処理では刃持ちの改善が見れなかったため、ビットにご相談をいただきました。そこでビットでは…

すくい面にラップ処理をして品質向上&耐久性向上

こちらは、2段形状の総型バイトの刃先欠けにあわせて切りくずがスムーズに流れていないというご相談に対して、すくい面やR部分にラッピング処理をご提案して、チッピング防止&工具の長寿命化を実現した技術提案事例です。

今回のお客様からは、2段形状の総型バイトの刃先欠けに関するご相談をいただきました。被削材としてはアルミや銅などの非鉄金属や樹脂で、刃先の欠けにあわせて切りくずがスムーズに流れていないとのことでした。そこでビットでは..

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

今回は、コーティングについてご紹介しました。

コーティングの特徴を正しくおさえていただき、加工条件にあった適切なコーティング膜選定の参考にしていただけたらと思います。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット