円筒研削とは? どんな種類があるのか? 徹底解説!!【円筒研削 Vol.1】

円筒研削盤とは

丸い棒状・筒型の円筒形状の被削材(ワーク)の外周部の研削に用いられる工作機械を円筒研削盤(Cylindrical Grinder)といいます。

主に旋盤加工をした後に精度を向上させるために行う加工となることが多く、仕上がりの寸法精度は旋盤・フライス盤などの切削加工よりも高精度になります。

また、円筒研削を行うことで、製品の耐摩耗性を上げることができるので

結果としてコスト削減につながることが期待でき、

産業用機械のローラーやシャフト、自動車のタイヤの向きを変える回転軸(キングピン)などの加工に用いられます。

研削加工は砥石を使用し、被削材の表面を数μm~数十μmの単位で少しずつ削るため、切削加工のように大きく形状が変わるものには適さないものの、

0.5μm~1μm単位で要求される寸法精度の場合や、

真円度・円筒度などの「形状公差」、

平行度・直角度などの「姿勢公差」、

同軸度・同心度などの「位置公差」、

円周振れ・全振れの「振れ公差」といった『幾何公差』が必要な加工、

外周面の表面粗さにおいて、高い精度が要求される場合に使用されます。

円筒研削の種類と保持(クランプ)方法と機械の分類

~それぞれのメリット・デメリット~

円筒研削盤のワークの保持方法にはいくつかあり、

これらの保持方法は、工作物の形状や外径、加工条件によって変わり、

それにより同じ筒状のワークでも加工する工作機械に違いがあります。

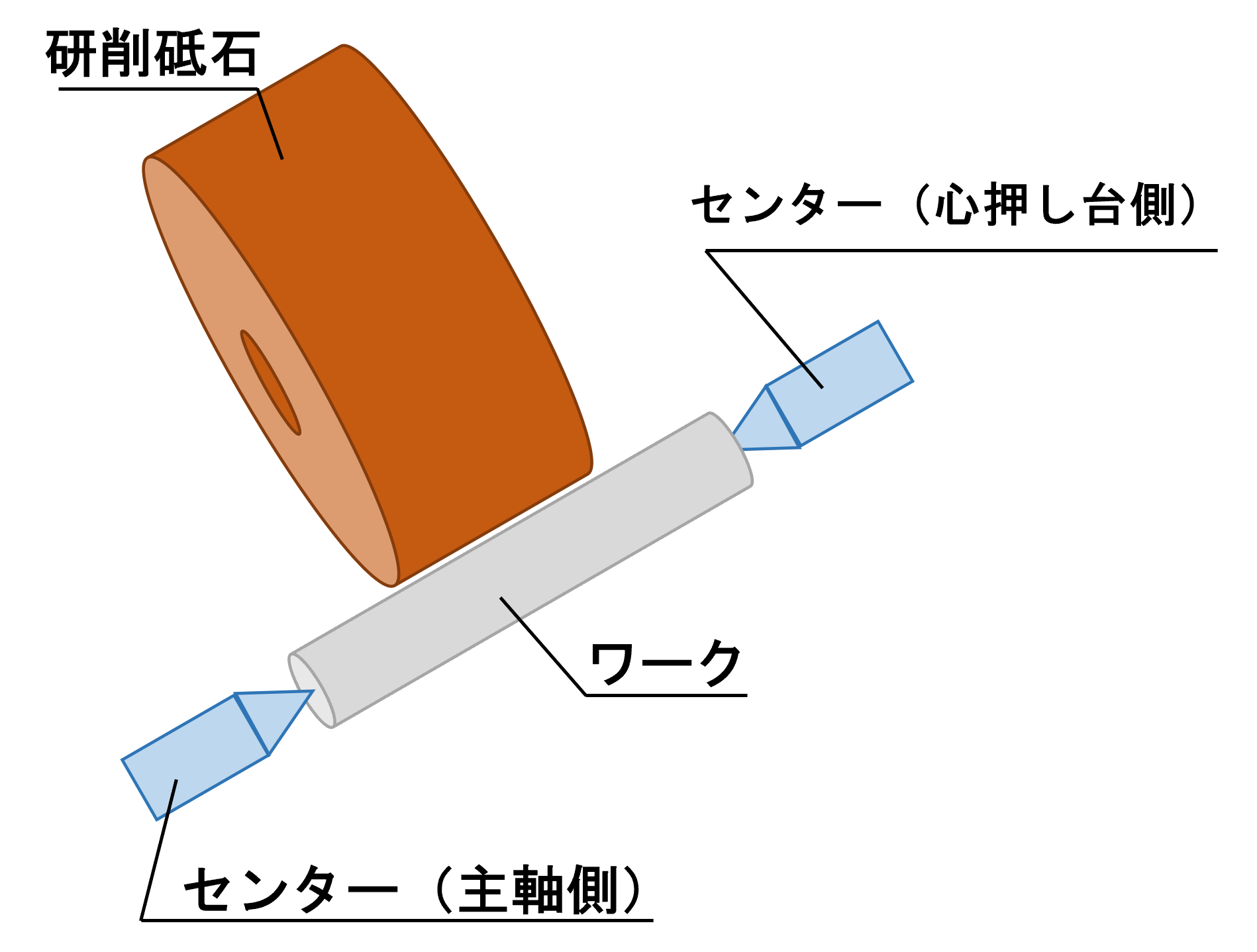

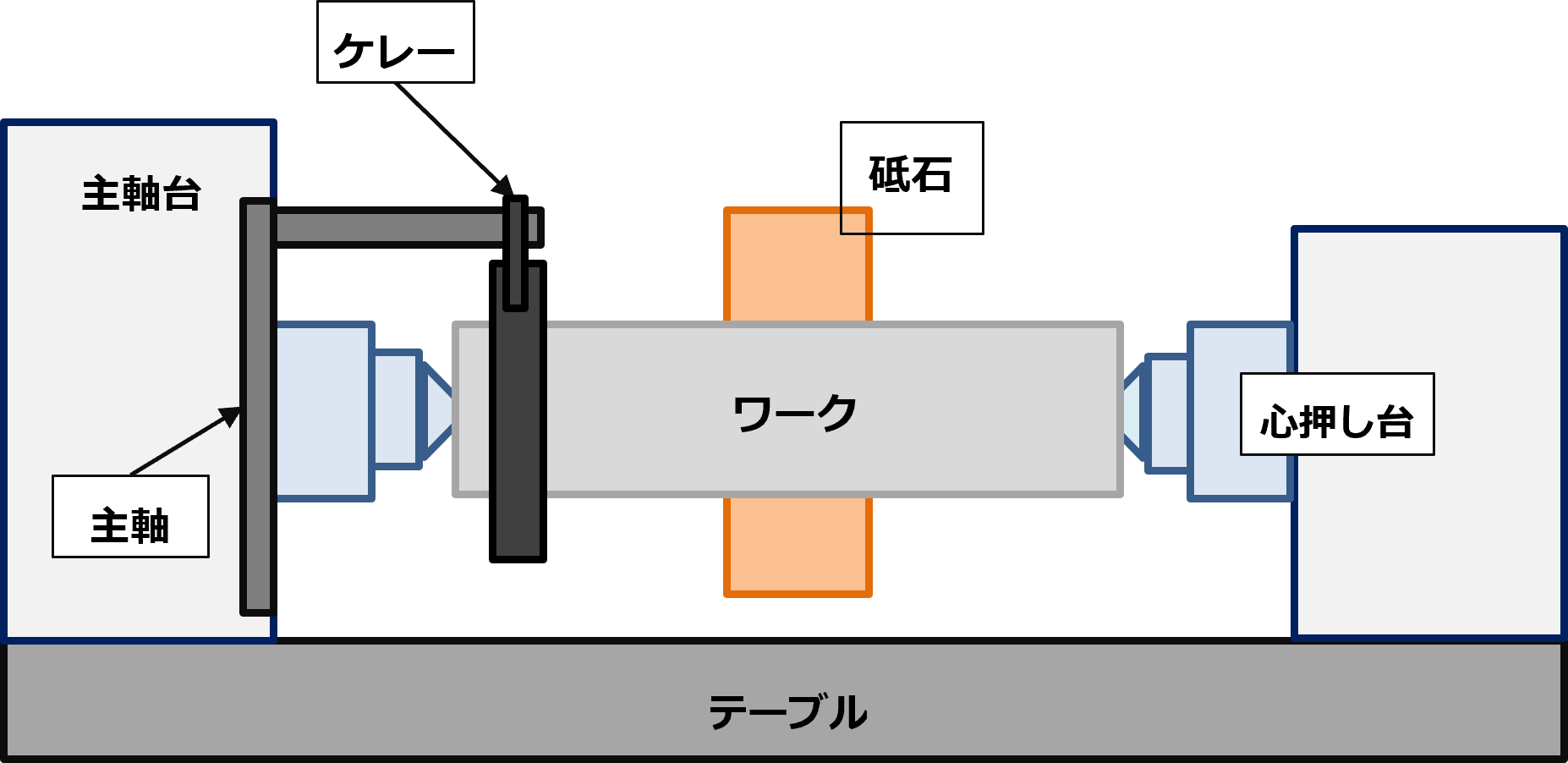

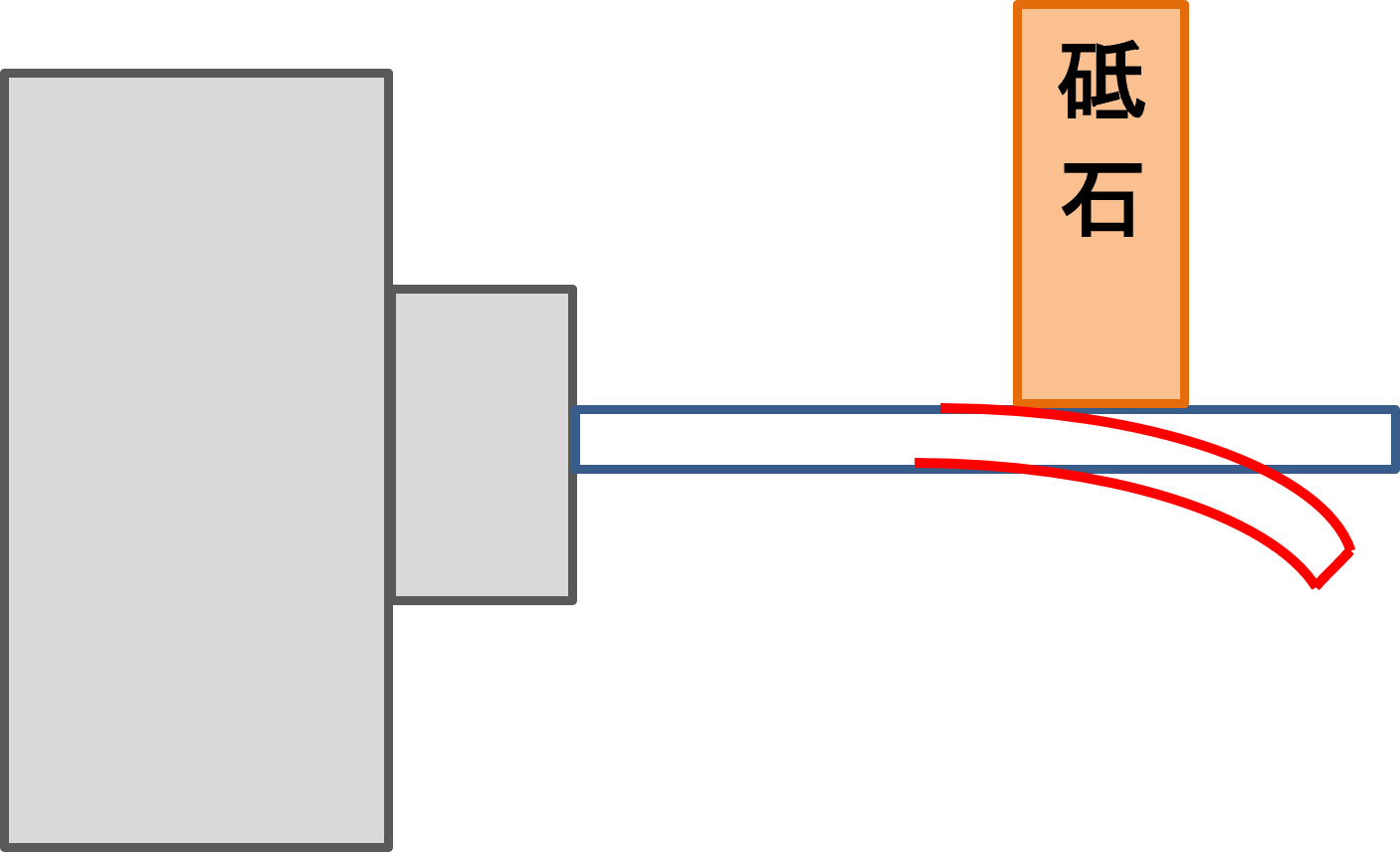

1.【両センターでの保持】

【センターによる固定方法】

基本的には円筒形状の被削材を円筒研削盤で加工する場合、

両端面にセンター穴が必要となります。

そのセンター穴を利用して、主軸台と心押し台で被削材の両端を支持します。

精密研削加工である円筒研削にはデッドセンターが使われることが多く、

他にもライブセンター・レースセンター・ハーフセンターなどの種類があります。

・ライブセンター :回転センターとも呼ばれ先端の傘のような部分がベアリングによって回転。高速回転する切削加工時に先端の摩擦を防ぐ。精密な加工には不向き。

・デッドセンター :回転しないセンターの総称。精密な研削加工に使用される。ライブセンターと比較すると先端に摩擦が生じるが、研削盤では低速で回転させる為、影響は少ない。

・レースセンター :円筒研削はもちろん、加工物のセンター振れをなくすために旋盤(レース)にて使用されるセンター。

・ハーフセンター :センターの先端部を砥石やワークと接触しないようにカットしてあるセンター。

●両センターでの加工の場合、

「ケレー」と呼ばれる保持具をワークに取り付け、主軸を回転させることによりケレーが回り、

一緒にワークが回転することになります。

それと同時に砥石を回転させながら切り込み、工作物を研削加工します。

〈両センターのメリット〉

ワークの両端でしっかり固定された状態で研削するため、

後述するセンタレス研削盤よりも加工精度が高精度にできます。

また、加工基準が円筒の中心になるので、

外周に溝があっても影響を受けづらく、素材に歪みがあっても、

真円度を保ちながら加工可能なので、大きな影響は受けづらいと言えます。

なお、ワークの外径・長さが変わっても素早く加工準備にかかることができるので、

工数・時間をかけずに加工に取り掛かることができます。

〈両センターのデメリット〉

長尺物や細長いワークは、両端からの押し付ける力や、 砥石の研削抵抗により撓(たわ)んでしまうことがあり、真円度などの精度に影響が出てしまうことがあります。

また、製品の仕様によりセンター穴を付けてはいけない製品や、穴が大きいとセンターを使うことができません。

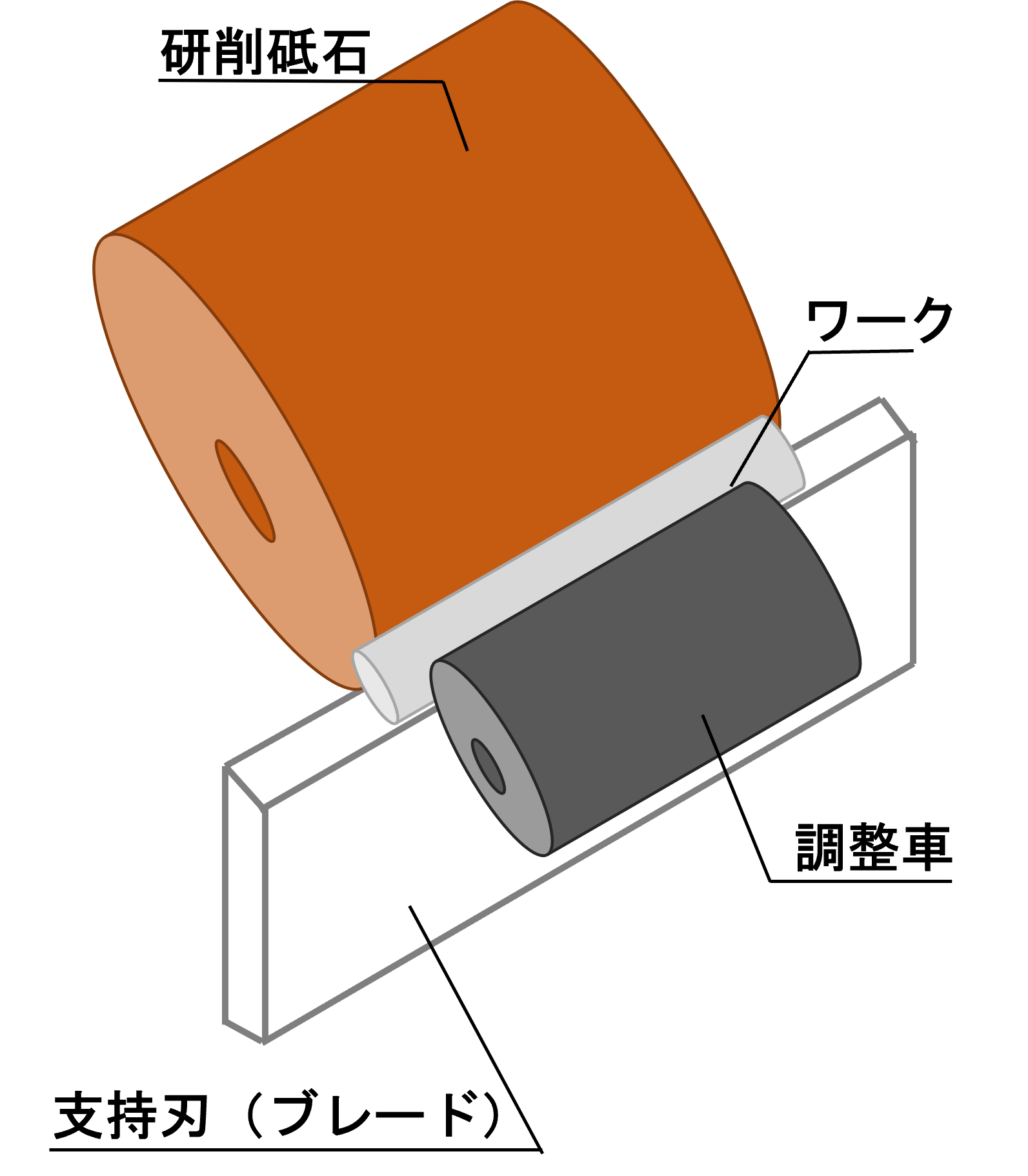

2.【心無し研削(センタレス研削)】

【砥石・調整車・支持刃の3点による固定方法】

センター穴がないワーク・小径のワークなどは、センター支持せずに

外周研削ができる心無し研削盤(センタレス研削盤)が用いられることがあります。

センタレス研削盤で加工する場合、基準となるのはワークの外周面となり、

砥石・調整車・支持刃の3点でワークを固定します。

また、この心無し研削にはインフィード研削とスルーフィード研削の2種類があります。

インフィード研削とは、ワーク・支持刃・調整車の3点の位置関係を保ったまま、研削砥石で切り込む研削方法です。

スルーフィード研削は、ワークが支持刃と調整車で支持され、調整車をわずかに傾けることでワークは回転しながらブレード上を通過し、回転する砥石によって研削する方法となります。

〈心無し研削のメリット〉

砥石と調整車でワークを挟んで支持するセンタレス研削なら、芯出しを行う必要がなく、経験の浅い作業者でも操作が可能です。

ワークの取り付けにも時間がかからないので、量産品のように同じ外径のものを連続加工する場合は、センタレス研削盤を使用することで生産性向上が期待できます。また、研削精度が一定に保てるので寸法が安定します。

また、センタレス研削をプロファイル研削盤にて行うことで、外周側に微細な形状加工を施すことも可能になっております。

〈心無し研削のデメリット〉

ワークの外周面が基準となるため、外周面に溝があったり素材に歪みがある場合は、加工に影響が出てしまうことがあります。

また、ワークの外径・長さが変わった場合には、研削盤に多くの調整が必要なため、

加工準備に時間がかかってしまうこともあります。

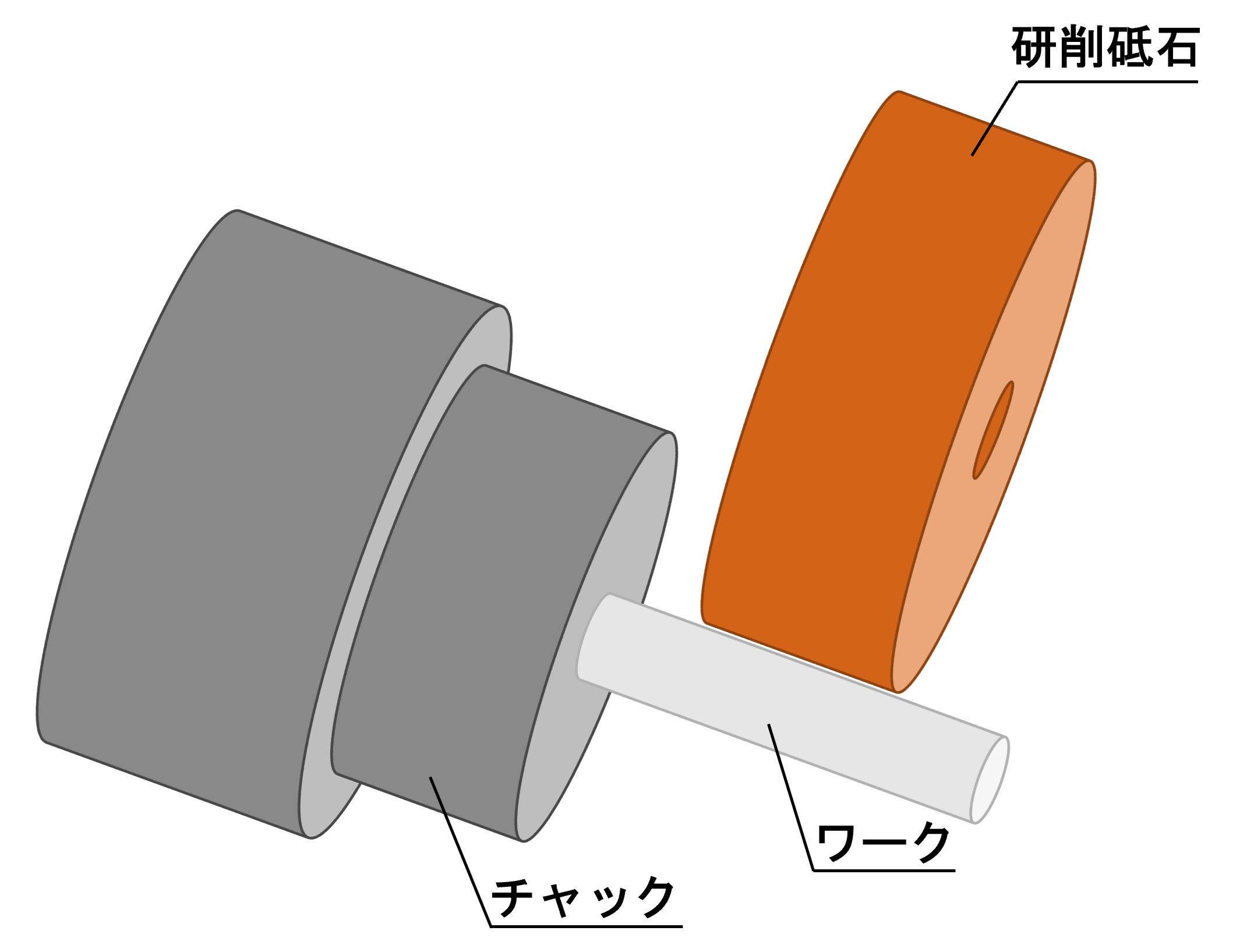

3.【チャックによる片持ち研削】

- スクロールチャック :3つ爪チャックなどで固定する方法

- コレットチャック :ワーク外径を保持する方法

- マグネットチャック :磁石によって固定する方法

- テーパースリーブ :工具のMT(モールステーパ)部と使用する機械に合ったスリーブとを拘束する方法

上記のような固定方法や治具を製作して使用することもあります。

〈片持ち研削のメリット〉

センター穴のないワークをクランプした研削が可能です。

外径やセンター穴に歪みがあっても柔軟に対応できます。

〈片持ち研削のデメリット〉

長尺物や細長い物をクランプするときに片持ちのみの場合、砥石による研削負荷でワークが撓(たわ)んでしまうため、寸法精度や真円度などが出せず、たわみ量も、材質や外径によって違いがあるので思うように削ることができず精度に欠けてしまうこともあります。

このように円筒研削・固定方法には様々なものがあるので、その特性を踏まえながら、

最適なクランプ方法・加工方法にて選定し、研削加工を行う必要があります。

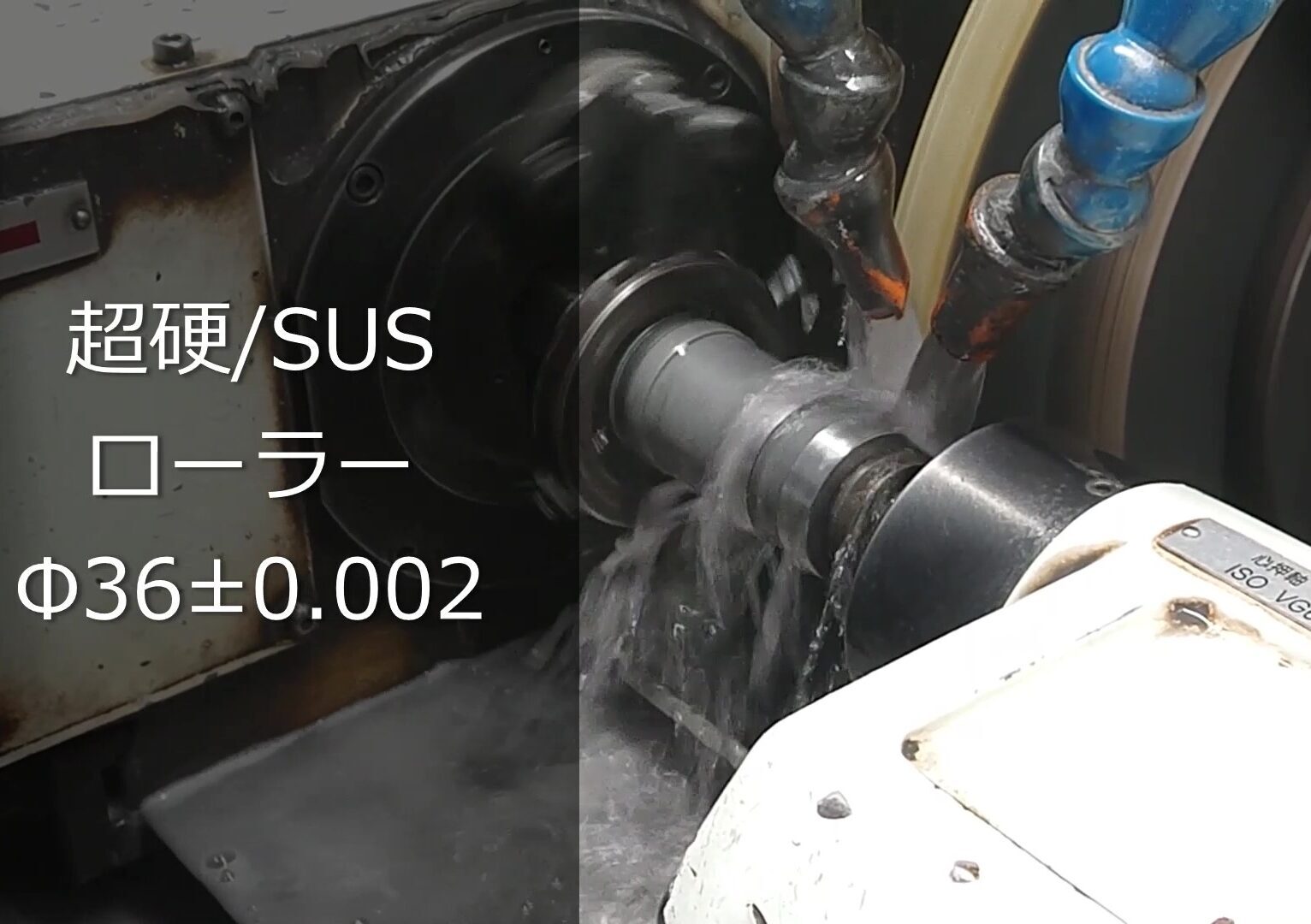

当社の円筒研削の加工事例をご紹介!

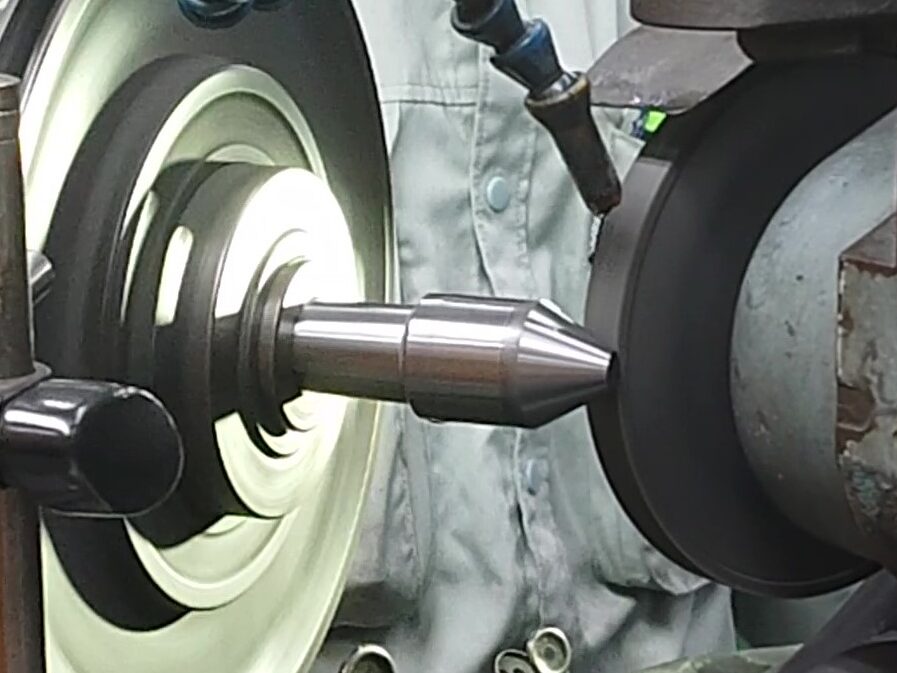

当社のCNC円筒研削盤で加工した 工具事例を一部ご紹介します。

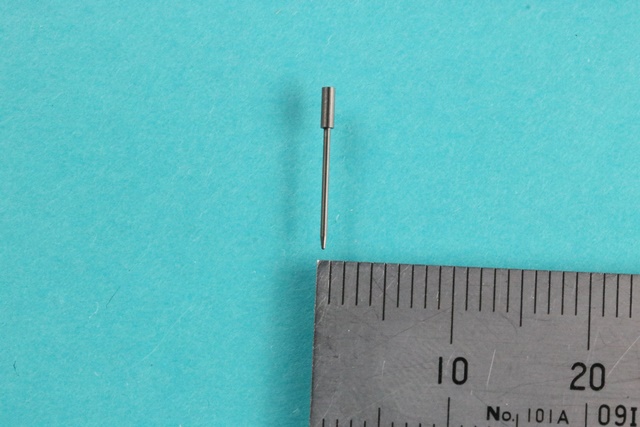

1.【両センターでの保持】の事例

シャフト

| こちらは、加工製品を支持する精密シャフト・・・・・

|

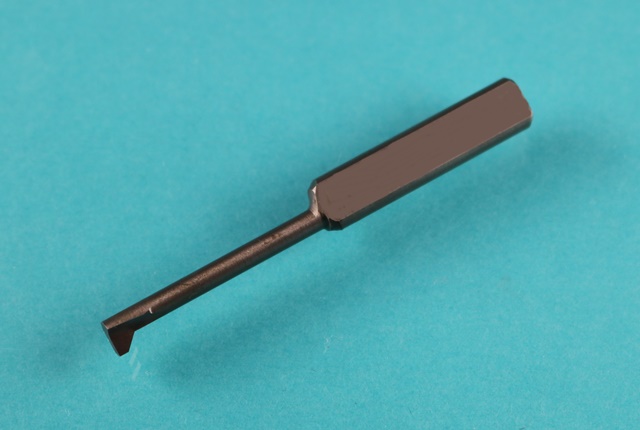

リセスバイト

| こちらは、内径溝を一発で仕上げる内径溝仕上げ総型リセスバイトになり・・・・・・・

|

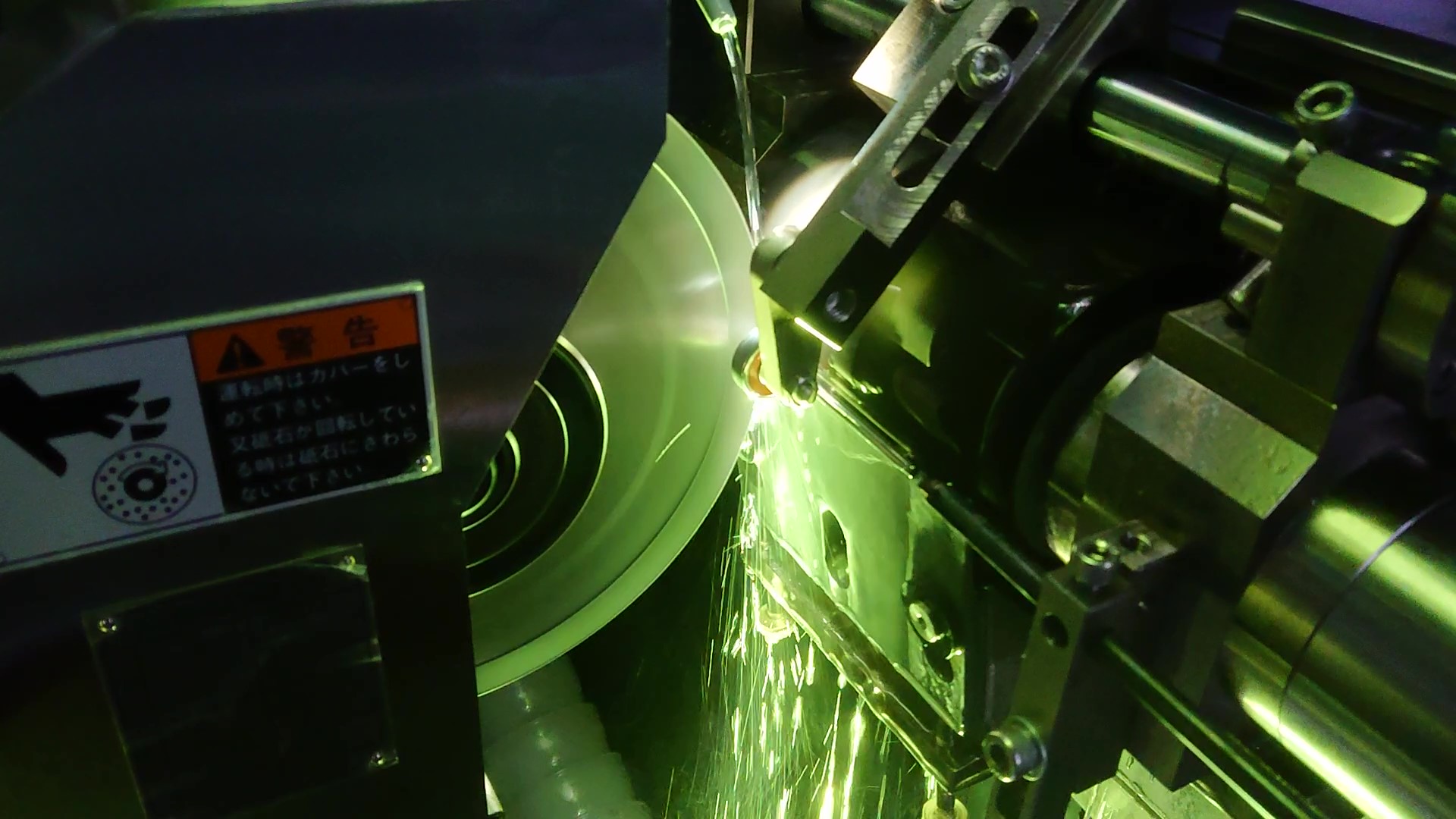

円筒研削に関する技術と最新の設備のご紹介

当社の設備の様子がわかる動画がございますので、ぜひご覧ください。

▼動画でわかる!当社のCNC円筒研削盤をご紹介▼

お薦めの研削盤 技術コラム

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

特殊超硬バイト 開発ラボでは、総型バイトにつきましても数々の実績があります。お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット