円筒研削の加工方法の種類には 一体どんなものがあるのか? 徹底解説!! 【円筒研削 Vol.2】

円筒研削盤とは

<<保持具(クランプ方法)の種類には一体どんなものがあるのか?…【円筒研削コラム Vol.1】はこちらから☆>>

基本的な研削方法の種類

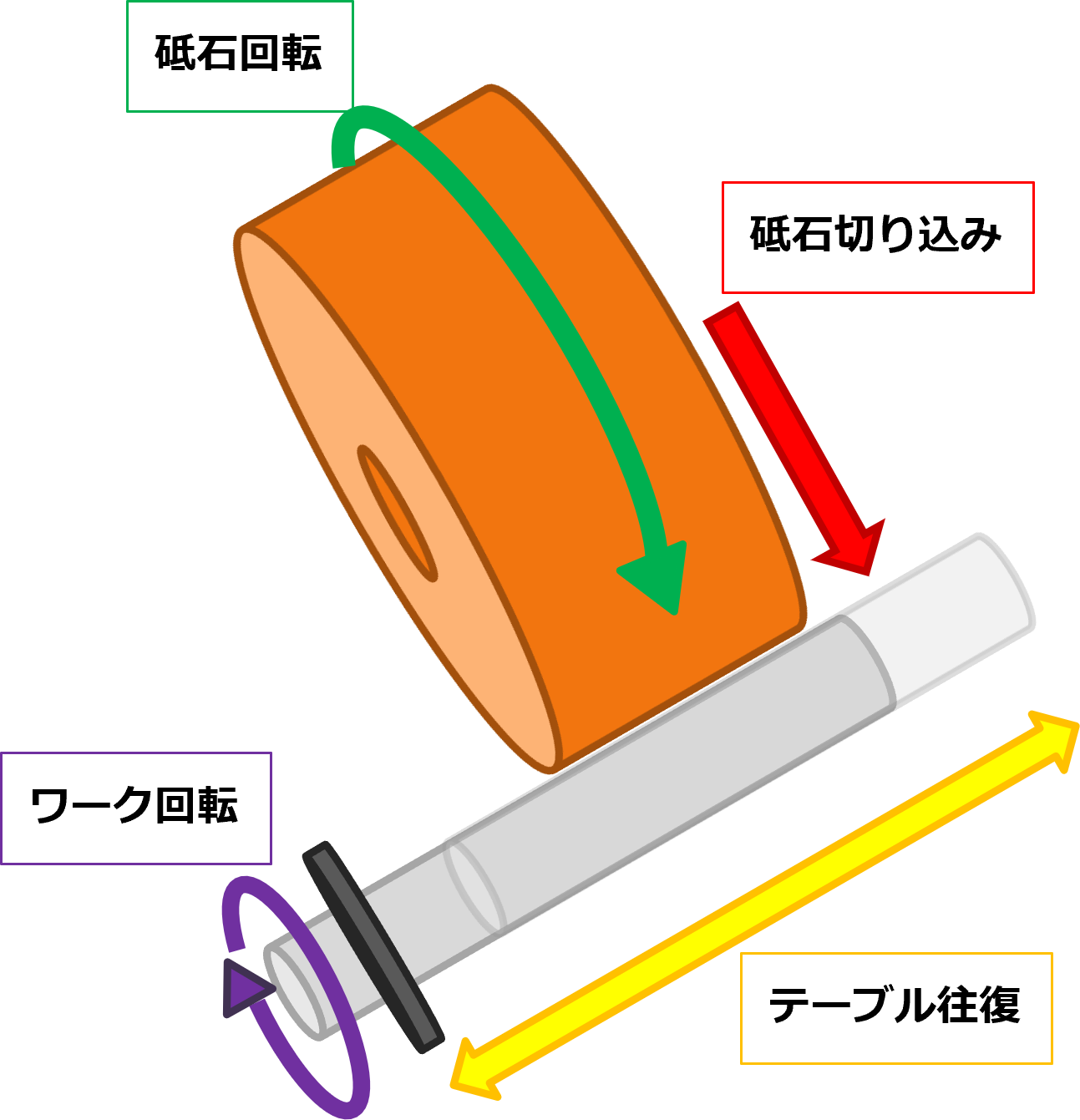

■トラバース研削(トラバース カット)

トラバース研削とは、砥石またはテーブルをワークの軸方向に平行移動させながら研削を行う研削方法です。

往復させることで砥石表面のわずかな凹凸をなくし、均等に整えることができます。

ワーク長さが砥石よりも長く、仕上げ面精度が必要なワークの加工に適しています。

〈トラバース研削のメリット〉

トラバース研削は砥石・ワークの回転運動だけでなく軸方向に平行に往復移動させることで、砥石のスジが残りづらく滑らかに整えるため、加工面がキレイに仕上がります。

高い精度での仕上げや鏡面加工も可能となっています。

〈トラバース研削のデメリット〉

ワークの外径に対して長さがあると、ワーク中央部分が撓(たわ)みやすく、真円度などの精度に影響が出てくることがあります。

また、後述するプランジ研削に比べると加工能率は低くなります。

また、トラバースのメリットでもある仕上げ面の良さが用途によっては、かえって摺動面の密着度を高め、焼き付きを起こしてしまうこともあるので、使用される用途を考慮して加工することが大切です。

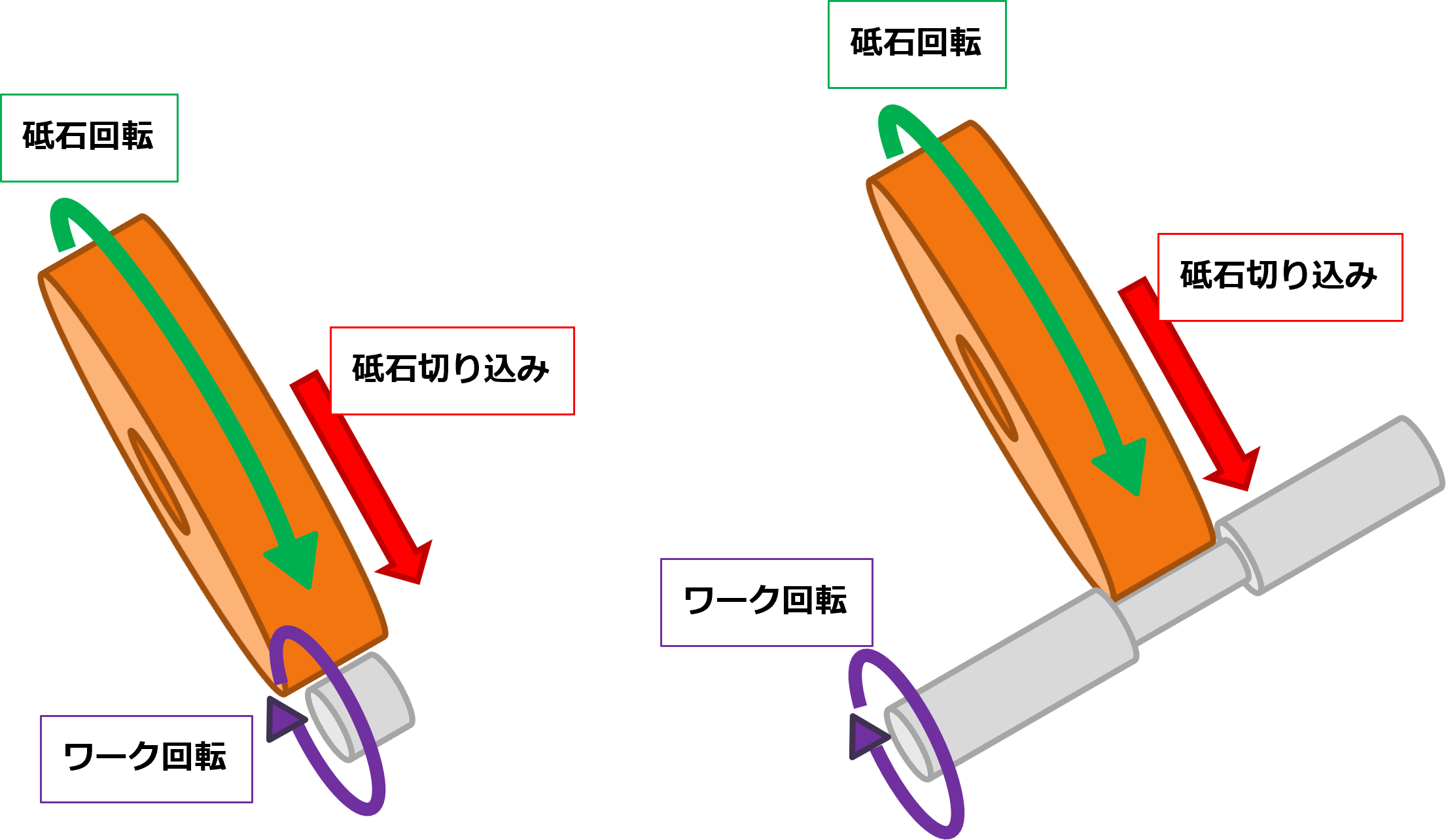

■プランジ研削(プランジ カット)

回転しているワークに対し、砥石またはテーブルを平行移動させずに、砥石を垂直に押し当てていく加工方法です。

砥石の幅よりも短いものや、砥石の形状をそのまま転写するような溝の加工をするのに適しています。

〈プランジ研削のメリット〉

平行移動・往復運動せずに、砥石をそのまま垂直に当てることができるため、効率よく研削することができます。

切削効率が良く、小さいワークを高効率に加工できるため、量産部品の加工に向いています。

また、長いものの一部を集中的に削ることで作業効率を上げることができます。

〈プランジ研削のデメリット〉

ワーク幅が砥石の幅を超えるものに関しては、複数回に分けて研削する必要があるので、効率が悪くなり、メリットを最大限に生かすことができません。

仕上げ面精度では、砥石回転方向へのスジが残りやすく、面精度はトラバース研削に劣ります。

また、砥石のわずかな凹凸が精度に影響することもあるので、砥石形状の管理に注意が必要です。

■アンギュラ研削(アンギュラスライド研削)

アンギュラスライド研削とも呼ばれる研削方法で、砥石に対して斜めの位置から研削を行う加工方法のことを言います。

砥石の主軸をテーブルに対し角度をつけてセットし、斜め位置からワークに切込を行います。

〈アンギュラ研削のメリット〉

斜めに角度が付いていることにより、一度の加工で外周面だけでなく、ワークの端面も同時に仕上げることが可能です。

さらに、段付きの複雑な形状も効率的に削ることができ、部品全体の加工を短時間で終えることが可能です。

〈アンギュラ研削のデメリット〉

トラバース研削のような仕上げ面の良さや、高精度に仕上げることは難しく、段付き加工も砥石の形状がそのまま出るので、高精度な仕上げであったり、精密な段部の加工は困難です。

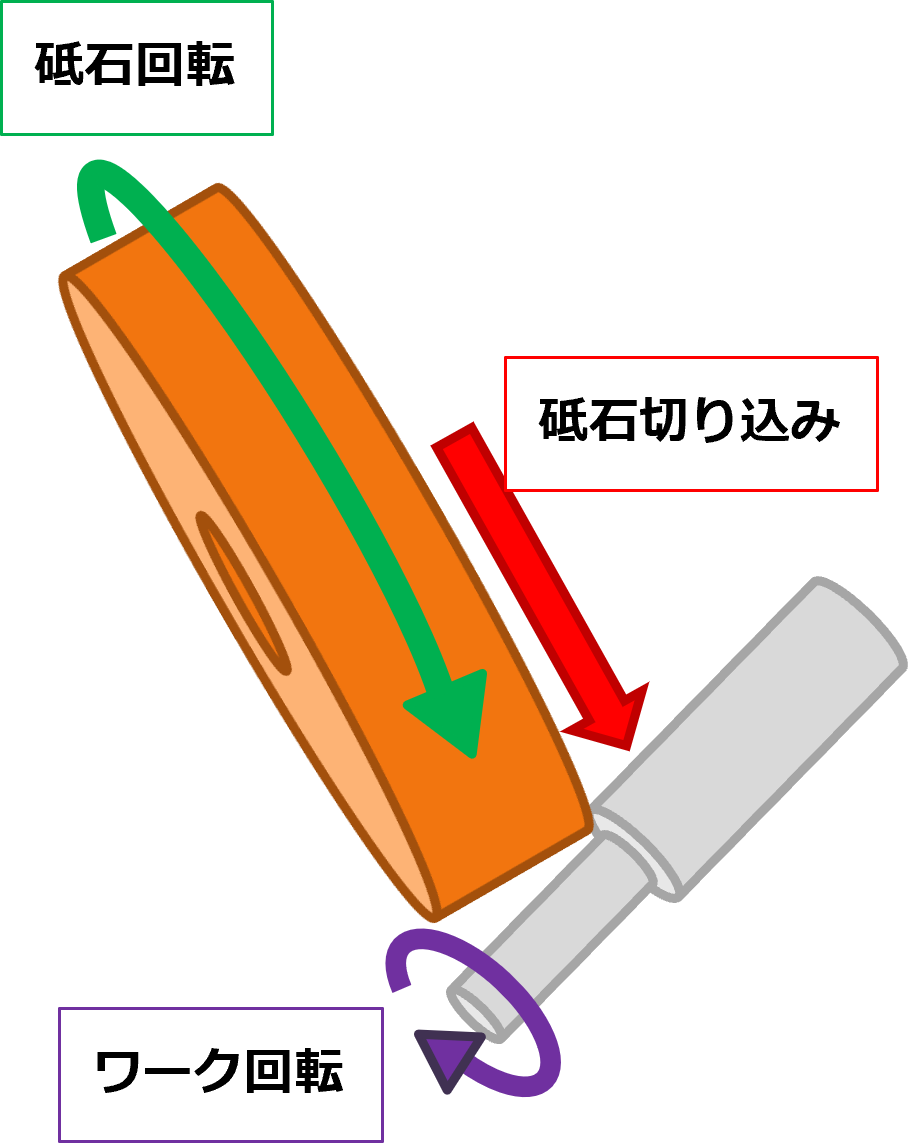

■コンタリング研削(倣い研削)

コンタリング研削は成形研削・倣い研削加工とも呼ばれ、砥石を形状に沿わせてワークを任意の形状に成形し仕上げる研削加工のことです。

こちらの研削方法は数値制御が可能な円筒研削盤で、

テーブルを軸方向に運動させ、砥石の切り込み軸・テーブル軸の2軸を同期させて研削加工を行う研削方法です。

〈コンタリング研削のメリット〉

砥石軸・テーブル軸の2軸が同期して動くので、人の手では困難であったR加工・輪郭に沿った研削加工やC面取り加工などが、作業者の熟練度を問わずに簡単に行うことができます。

また、砥石をR形状・総型形状に合わせて成型したり、形状に合った多くの砥石を用意しておく必要がないため、コストを削減することも可能です。

〈コンタリング研削のデメリット〉

砥石の角を使用して成形する場合、材質・加工条件により砥石角の消耗が著しいことがあり、思った形状が出せないことがあります。

そのため、総型形状に成形する時も砥石形状が崩れると、ワークの形状維持も困難になります。

また、トラバース研削のような仕上げ面の良さを求める場合、仕上げ面では劣るため、厳しい面精度を要求される場合には不向きですが、研削加工であるためそれなりの研磨面には仕上げることはできます。

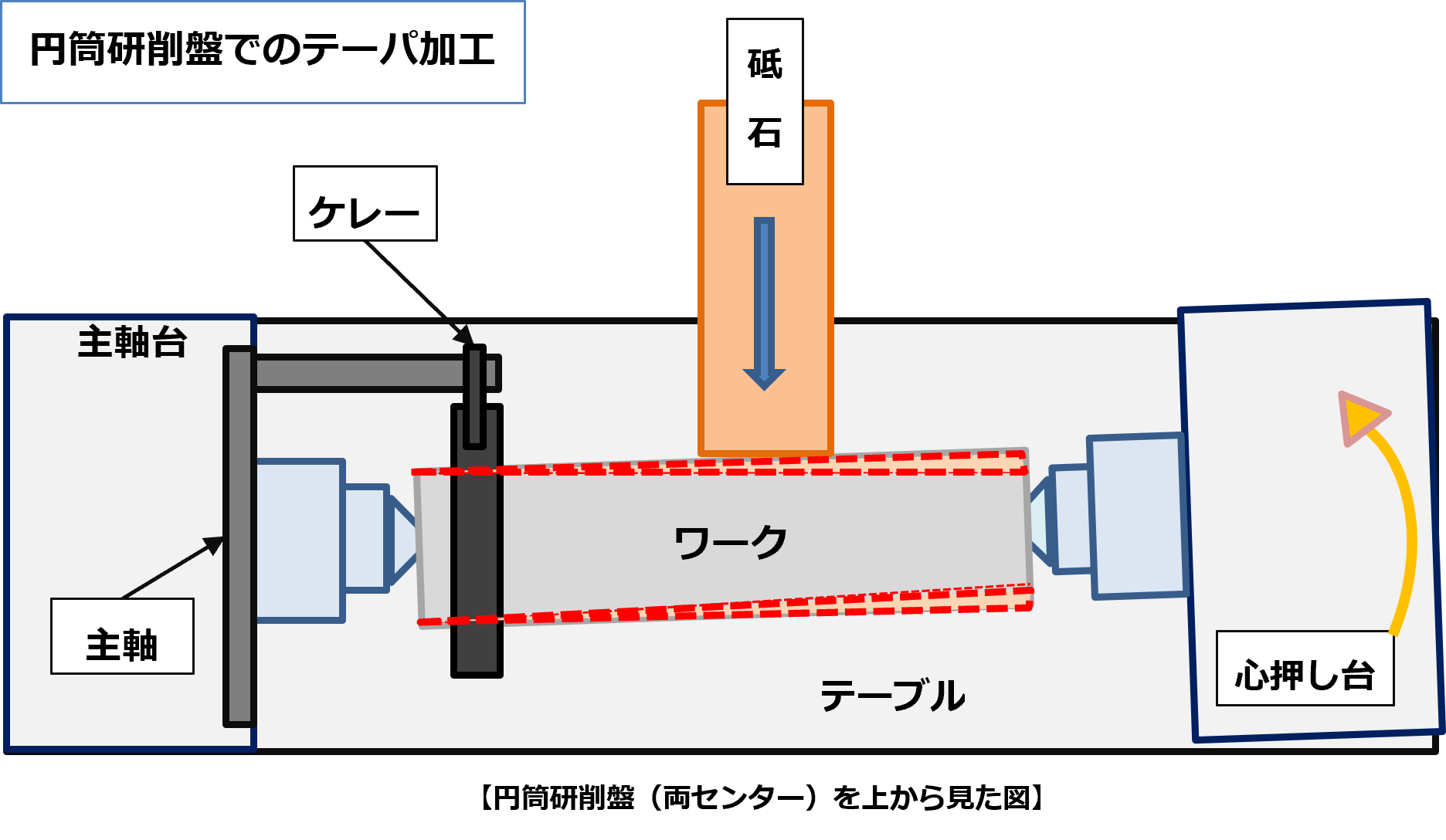

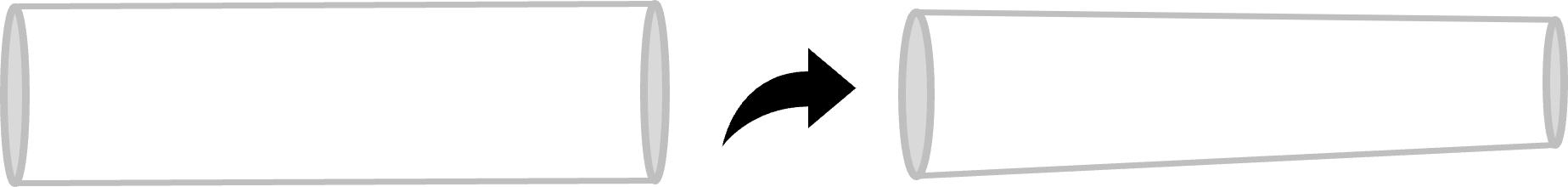

角度(テーパ)を付けた円筒研削方法

円筒研削盤は、ただ真っ直ぐな円柱状のワークを研削するだけでなく、テーブルの角度を傾けて研削することによって、直径が次第に窄(すぼ)んでいく円錐形状に加工することができます。

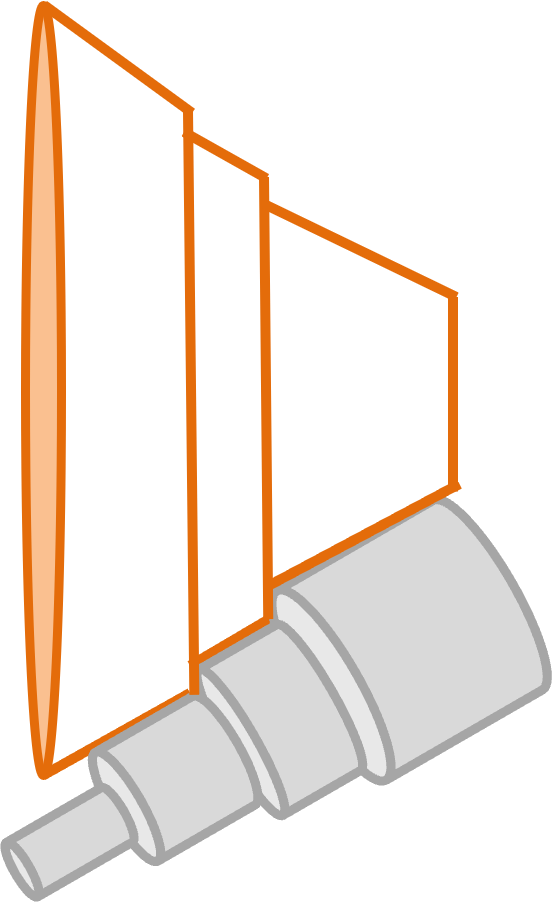

これを「テーパ」といい、工具の柄(シャンク)にテーパが付いたものを「テーパシャンク」といいます。

このテーパにも…

●BT(ボトルグリップテーパ)…主にATC(自動工具交換)を備えたマシニングセンタの

ミーリングチャックに使用され、プルボルトで引っ張り固定される。

自動工具交換装置向け。機械主軸とツールを繋ぐ大変重要な役割を担う。

BT30/BT40/BT50などといった規格がある。

●NT(ナショナルテーパ)…主にフライス盤・汎用旋盤・中ぐり盤などの、

手動で工具を交換する工作機械向け。引きねじで固定される。

●MT(モールステーパ)…主に旋盤、円筒研削盤向け。

ドリルチャック、センター、テーパシャンクドリル、

スリーブ、ソケットなどをワンタッチで取り付け・取り外しすることが可能。

●JT(ジャコブステーパ)…主にドリルチャック(ドリルなどの先端工具を付けるためのアタッチメント)と

ボール盤や旋盤といった工作機械本体とをつなぐときに使用される。

MTとJTは自己拘束テーパなので、引き込まなくても簡単には外れない。

…など様々なテーパがあり、用途に合わせた加工が必要です。

■MT(モールステーパ)の加工実績多数!

旋盤や円筒研削に使用されることの多いMT(モールステーパ)におきましては、多数の加工実績があります。

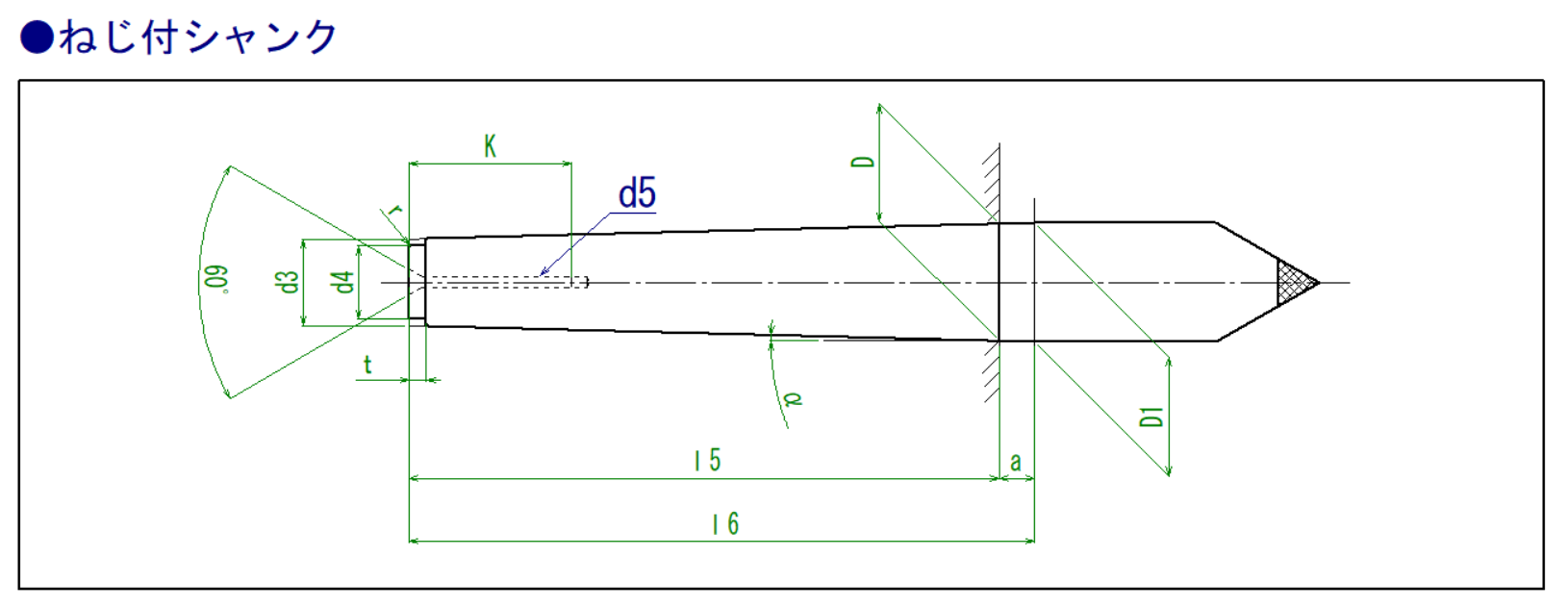

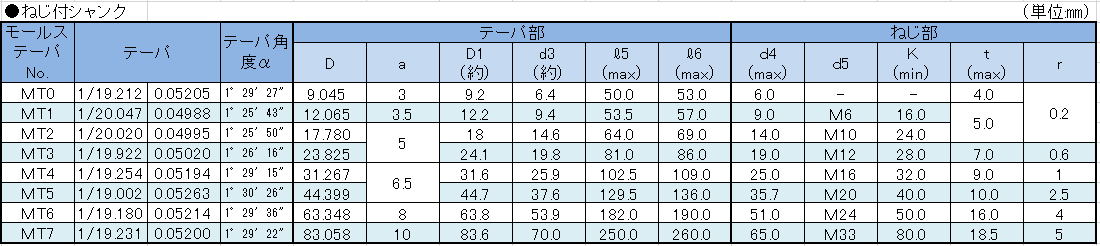

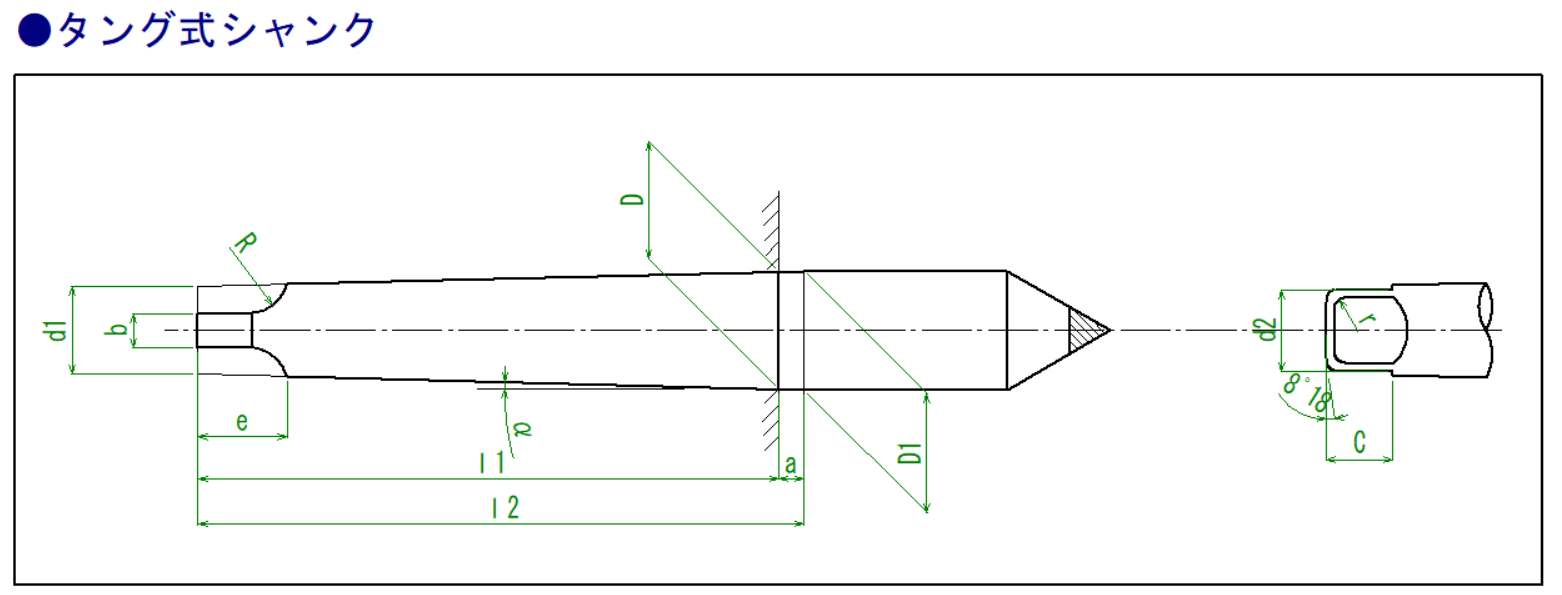

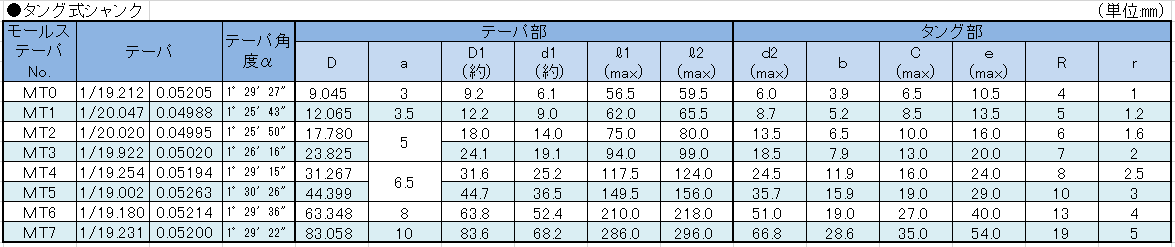

【モールステーパシャンク規格 JIS B4003-1991】

上記のような規格品からの追加工の実績も多数ございます。

テーパ角度が強い場合…

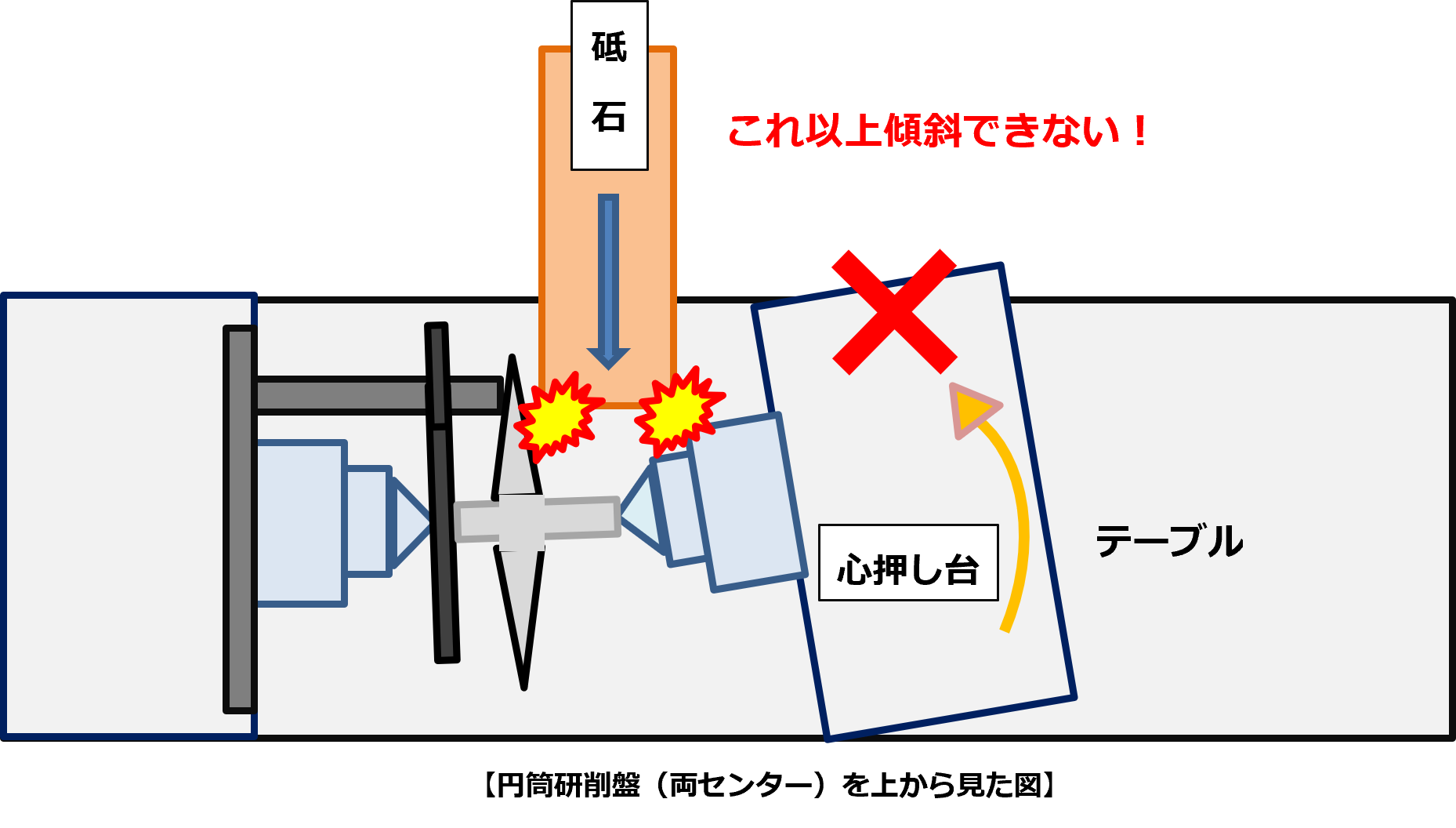

ただ、円筒研削盤の種類によっては、

心押し台側のセンターを傾け過ぎてしまうと砥石が干渉してしまう恐れがあり、

角度が9°~10°以上に傾斜できない仕様の研削盤も多く、ワークに強い角度の研削が必要である場合は加工ができないことがあります。

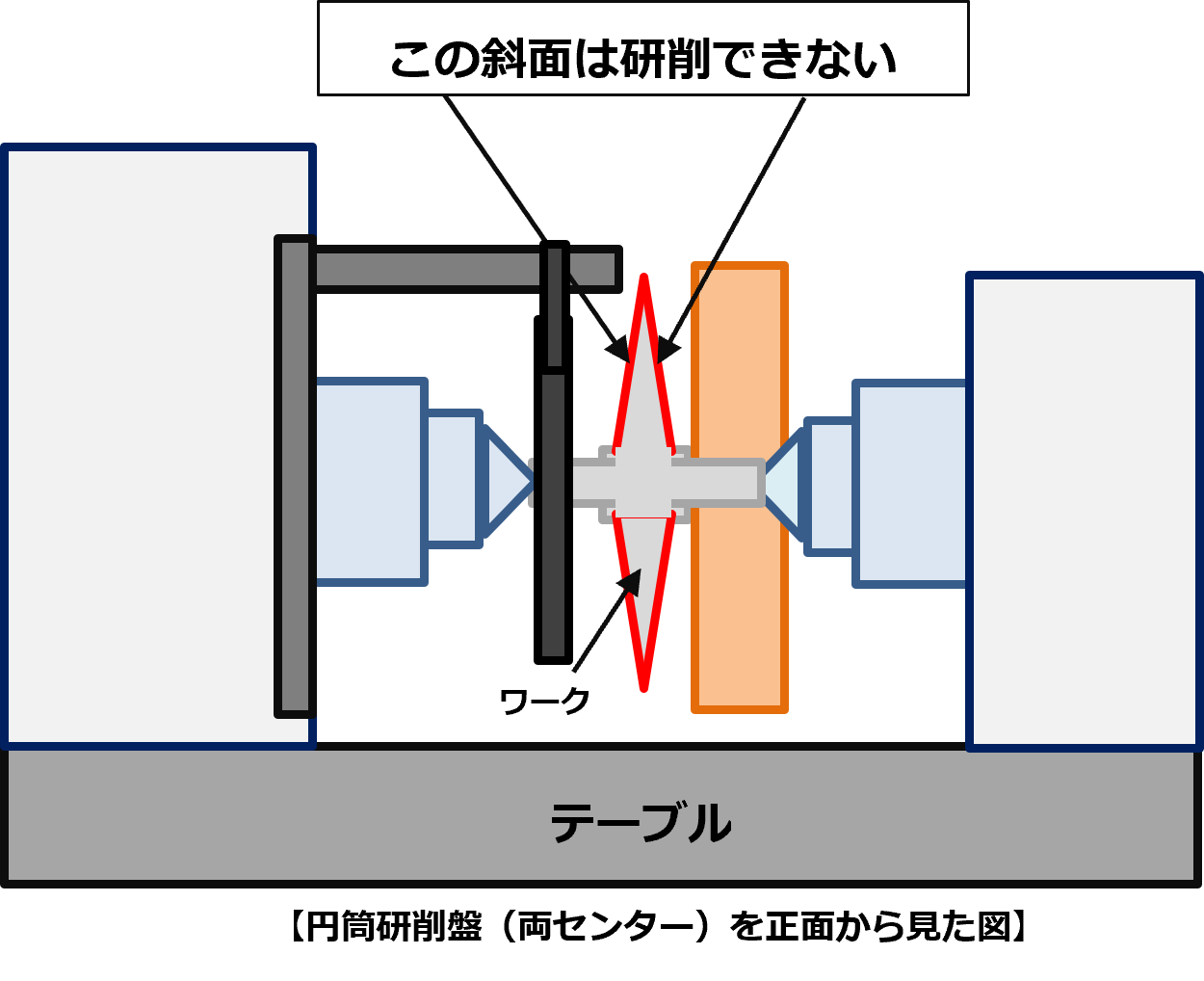

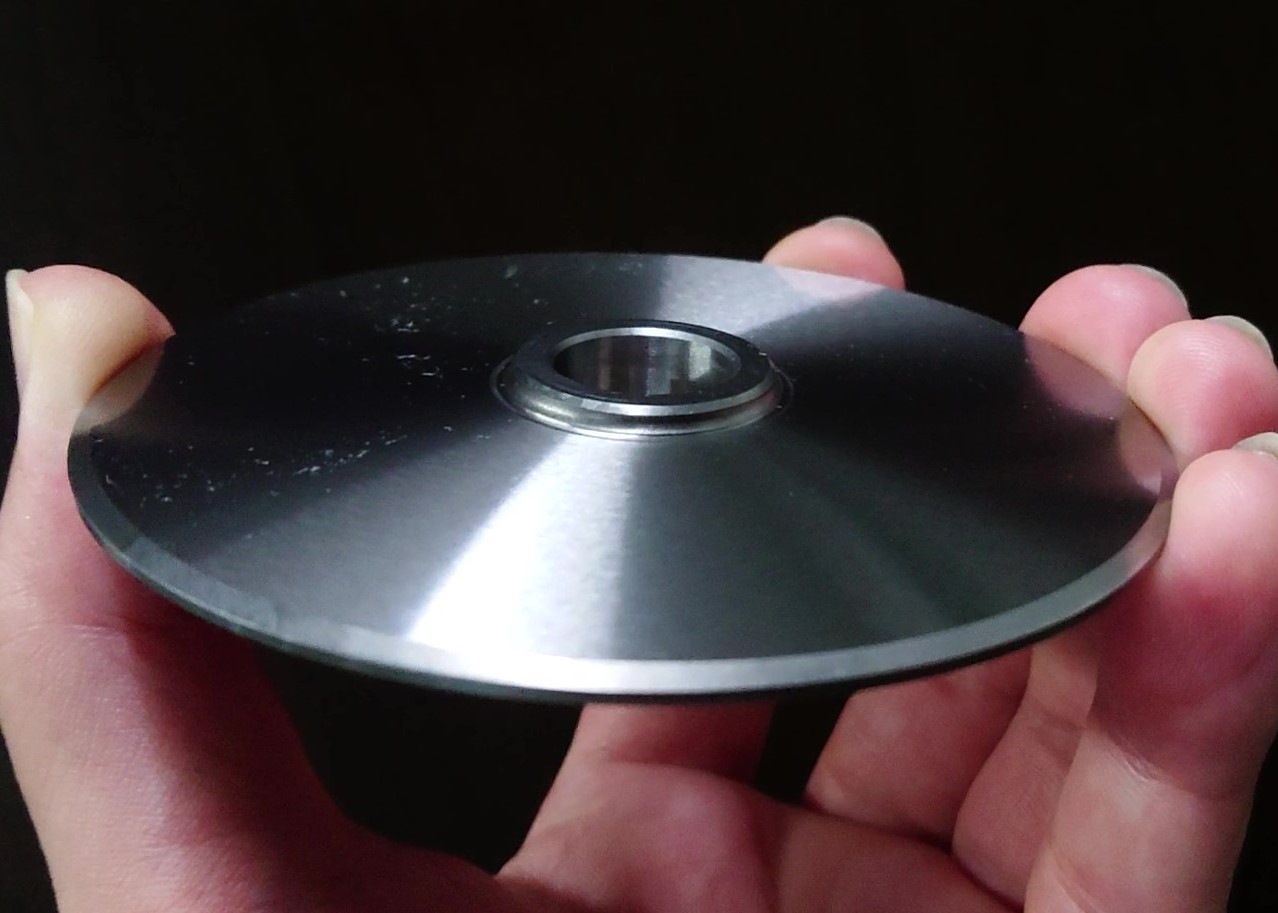

例えば、円盤のような形状の丸刃などのテーパ加工は角度が強すぎるため、

通常の両センターでの円筒研削では側面の刃部は研削できません。

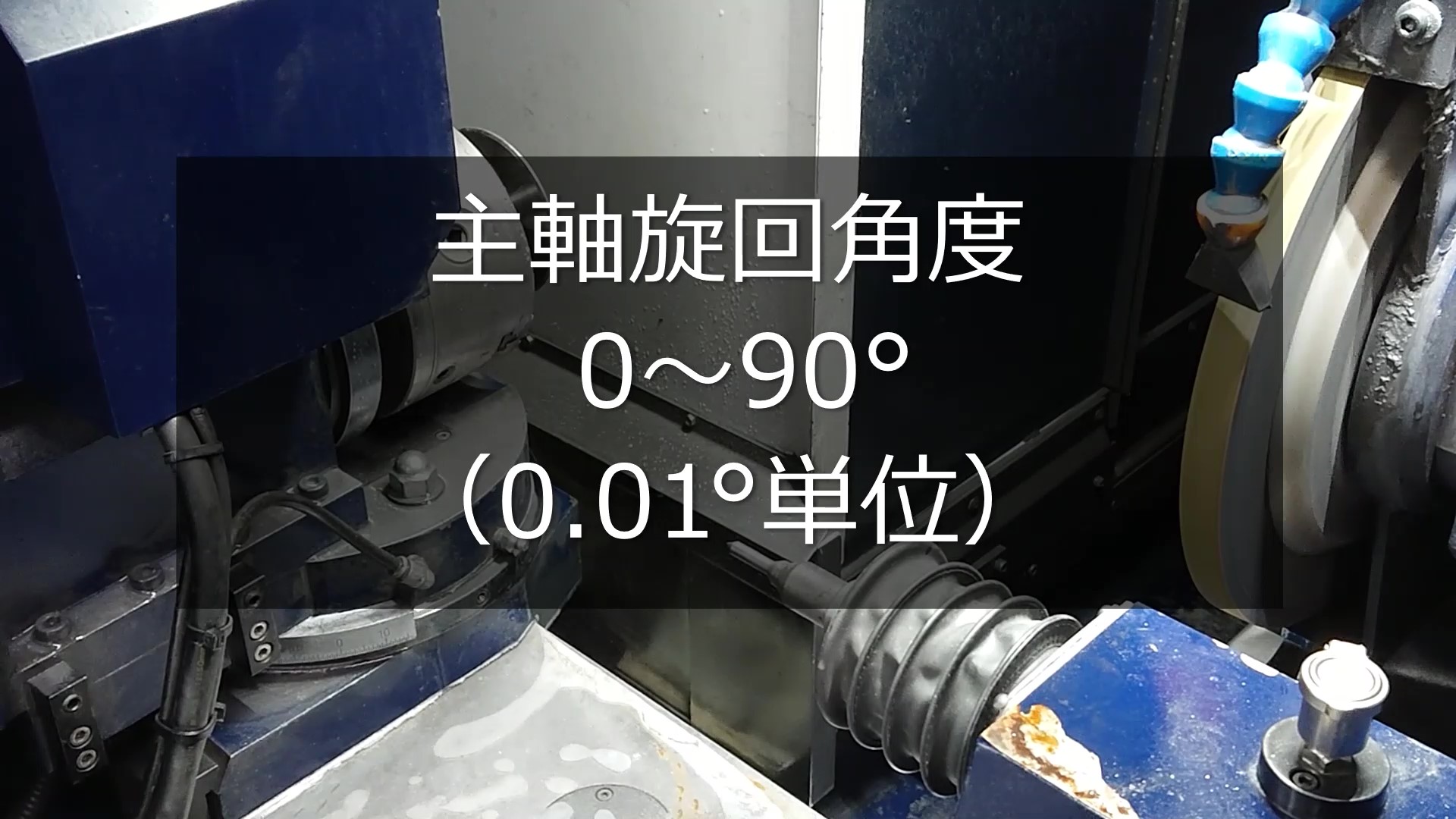

しかし、【超硬バイト開発ラボ】の円筒研削盤は、数種類の円筒研削盤を保有し、使い分けることで、

チャックにてクランプし、片持ち研削にて加工することが可能です。

90°まで旋回可能なのでテーパ角が強くても研削することができます。

円盤形状の丸刃も砥石の外周面で研削加工できるので、研削面を非常にきれいに仕上げることが可能です。

当社の円筒研削の加工事例をご紹介!

当社のCNC円筒研削盤で加工した 工具事例を一部ご紹介します。

1. MT4超硬ロウ付センター

| こちらは、モールステーパー4番で外径にネジが切られている超硬ロウ付センターです。 <工具特性>

|

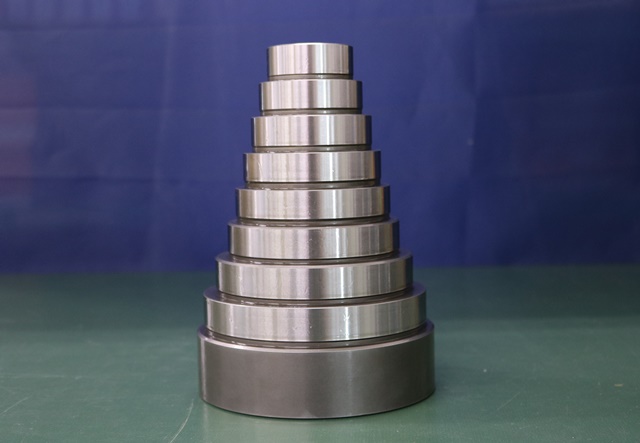

2. 多段内径ゲージ

| こちらは、穴の寸法管理を行う、多段ゲージ(たけのこゲージ)

|

3. 倣いローラー

| こちらは、開先部に溶接ワイヤーを正確に供給するための倣いローラーです。 その加工ポイントは・・・・・・

|

円筒研削に関する技術と最新の設備のご紹介

当社の設備の様子がわかる動画がございますので、ぜひご覧ください。

▼動画でわかる!当社のCNC円筒研削盤をご紹介▼

お薦めの研削盤 技術コラム

特殊工具の開発・製造のことなら、特殊超硬バイト 開発ラボまで!

特殊超硬バイト 開発ラボでは、総型バイトにつきましても数々の実績があります。お困りの場合は、ぜひ、ご連絡ください。

特殊超硬バイト 開発ラボでは、高品質工具、複雑形状、長寿命な「きれもの」づくり、そして「まごころ」をこめて1つ1つ丁寧に特殊バイトを製造・開発してきました。創業60年の歴史と経験から得られる実績と高い技術力を有しています。

ロウ付バイト・総型バイト、成型バイト・溝入れ丸バイト、スロッターバイト、ヘール加工バイト、スローアウェイチップ、成型チップ・総型チップ、特殊スローアウェイチップ、ハイススローアウェイチップ、カッター刃・切断刃、粉砕刃・固定刃・回転刃、パンチ・ダイス・スリッター、ロール・センタレスブレード、コイリングピン・ワイヤー線ガイド、接点・電極・耐磨耗部品 など幅広く対応、記載がないご依頼も柔軟に対応いたします。

「どこに工具製作を頼んだらいいかわからない」

「時間・工数が合わない」

「コストがあわない」

「対応可能な会社が見つからず困っている」

上記のようなお悩みをお持ちの方は是非当社に一度ご相談ください。

株式会社 ビット

株式会社 ビット